摘要: 针对某轻型客车空调系统压缩机喷油故障问题, 利用环模试验, 分析该系统压缩机喷油的根本原因是系统匹配设计问题, 然后针对性地提出了改进措施, 并通过整车环模试验, 验证了其有效性。

目前绝大多数的汽车空调采用的都是蒸发-压缩制冷循环系统。 利用制冷剂由液态变为气态时需要吸收汽化潜热的原理, 设计时希望蒸发过程一直持续到蒸发器的出口处, 在该处制冷剂刚好变成临界饱和蒸气, 即此时刚好所有的液态制冷剂全部变成气态, 这样是最理想的状态。 但实际这样做非常危险, 因为若不在蒸发器出口至压缩机入口之间采取其他措施, 未蒸发完全的液态制冷剂就会进入压缩机从而造成 “液击” 现象, 损坏压缩机。 在蒸发-压缩循环制冷系统中, 必须禁止 “液击” 现象的发生。

1 压缩机喷油故障分析与研究

1.1 故障现象

该轻型客车空调系统为前后双空调制冷系统,标配有顶置的蒸发器总成。 在生产现场发现2台该车型压缩机出现喷油现象。 故障车在下线路试发动机排尾气工序过程中开启了前空调, 发动机转速在4~5 s时间内提升至4 000 r / min, 该发动机排尾气工序距离冷媒充注工序不到10m。 在试车三四十公里之后, 驾评人员检查车辆, 发现压缩机泄压阀处漏油, 即制冷剂和冷冻油从压缩机尾部泄压阀处喷出。 泄压阀安装于压缩机后端, 该阀在系统中起安全保护作用, 若制冷剂压力过高, 压力释放阀打开以释放制冷剂。

1.2 故障原因初步分析

初步分析压缩机喷油的大致原因有以下几点:冷媒加注量过多、 空调系统零部件堵塞等故障、 空调系统匹配设计问题 (高低压开关设定值不合理、冷凝器散热能力不足、 前空调风档风速过低、 前后膨胀阀匹配不合理等)、 环境和操作的影响 (空调系统内冷媒未汽化即开启空调, 压缩机冷冻油的油温过低, 会使制冷剂在润滑油中溶解过多, 当压缩机吸气时, 吸气侧压力突然下降, 此时, 压缩机异常高速旋转, 溶解在油中的制冷剂会突然挥发出来, 使得油起泡, 油随着制冷剂一起吸入压缩机中引起 “液击”)。 初步检查压缩机喷油故障车辆, 底置冷凝器、 前冷凝器、 制冷剂管路、 储液干燥罐等均未发生堵塞现象。 初步判断, 在某种工况条件下, 空调系统瞬间压力过高导致压缩机喷油。首先, 利用整车环模试验模拟用户的使用条件, 来研究这个故障现象。 经过试验验证, 再现了故障, 找到了压缩机喷油的根本原因是空调系统匹配设计问题。 由于系统匹配不合理, 冷媒在顶置蒸发器总成内未充分蒸发, 有液态制冷剂进入压缩机, 发生了 “液击”, 产生瞬间高压, 导致压缩机喷油。 下面是对可能影响的因素进行逐一确认, 并提出优化整改方案。

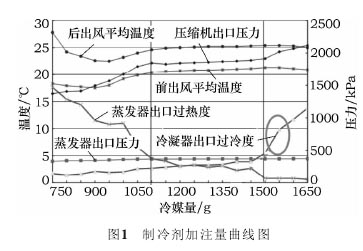

1.2.1 制冷剂加注量设计验证

图1为该车制冷剂加注量试验曲线图。 从曲线上可以看出, 当系统冷媒加注量大于1 500 g后, 高压会产生一个较大的突变, 压力迅速升高。 1 100~1 500 g是最佳加注范围。

通过制冷剂加注量试验, 验证制冷剂过多过少的情况下, 对空调系统的影响。

表1为不同环境温度、 制冷剂加注量条件下系统压力与出风口温度测试的数值。 如果制冷剂加注量大于1500g, 空调系统高压在偶然极限情况下会迅速升高。

试验结论: 冷媒加注量大于1 500 g时, 空调系统高压会产生突变, 存在风险。 减少冷媒加注量到1 400 g, 系统高压正常, 但是仍有喷油现象, 故障率未下降, 冷媒加注量不是喷油的主要原因。

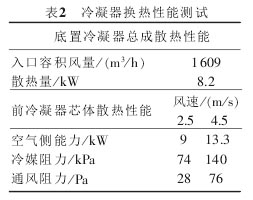

1.2.2 冷凝器散热能力设计验证

前蒸发器总成和顶置蒸发器总成的换热能力达到13 kW, 经 试验测试, 前冷凝器加底置冷凝器总成的散热能力达到17.2kW, 可见冷凝器的换热性能足够, 不是压缩机喷油的主要原因, 具体试验数据见表2。

1.2.3 整车环模试验排查故障原因

通过环模试验进行验证, 查找压缩机喷油原因。传感器测试点: 压缩机高压、 前蒸发器高压、前蒸发器低压、 顶蒸发器低压、 压缩机低压管温度、 前蒸发器低压管温度、 后蒸发器低压管温度。经过3次试验, 在第2次 (更换了新压缩机) 时发生了喷油, 故障再现。 通过试验数据分析, 第1次 (原车状态) 和第3次 (更换新蒸发器) 都有可能发生喷油的可能, 可以得出以下结论: 通过过热度计算, 前后空调最小档, 车速较高时, 冷媒过热度有为负的情况, 即有液态冷媒进入压缩机, 会发生 “液击”, 产生瞬态高压, 是导致压缩机喷油的主要原因。 再次验证故障根本原因为系统匹配不合理, 导致冷媒在顶蒸发器内未充分蒸发。

1.3 系统匹配设计问题排查及优化

针对系统匹配中各关键因素进行逐一确认, 提出优化方案进行验证。

1.3.1 高低压开关设定值优化

根据表3中环模试验的数据分析, 在该环境温度下, 系统高压较低, 最大为1.5MPa, 与压缩机泄压阀开启值3.8MPa±0.3MPa相差很大, 判断系统压力高不是发生喷油的主要因素。

该轻客系统高低压力开关高压断开值设定为3.14 MPa±0.2 MPa, 公差范围内最大值为3.34 MPa,系统冷凝器加上管路的制冷剂压力阻值最大差值为0.28~0.31 MPa, 而压缩机泄压阀的开启值设定为3.8 MPa±0.3 MPa, 公差范围内最小值为3.5 MPa, 因此高低压力开关与压缩机泄压阀动作差值0.12~0.15MPa。 如果高低压开关未产生动作切断压缩机, 压缩机的泄压阀先开启, 就会产生压缩机喷油的现象发生, 因此需要更改高低压开关的设定值。 调整高低压开关设定参数, 将高压断开值由原来的 3.14MPa±0.2 MPa调整为2.95 MPa±0.2 MPa。

1.3.2 优化空调控制器逻辑程序

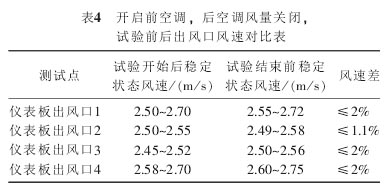

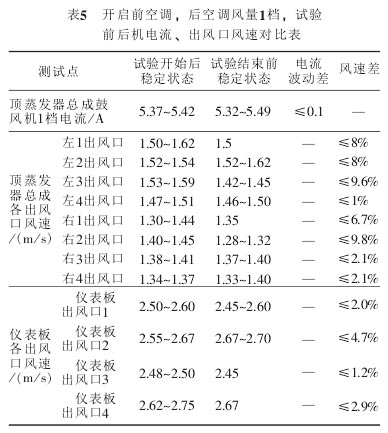

该轻客双空调系统, 设计状态为仅开启前空调时, 后空调不与前空调联动, 验证前后蒸发器是否结霜, 通过环模试验进行确认。图2和图3为该试验系统压力数据和出风温度数据曲线图。 表4和表5分别为开启前空调, 后空调风量关闭和1档时, 试验前后风机电流和出风口风速对比表。

从上述数据可以得出, 空调系统低压无下降趋势, 前、 后出风口温度无明显上升, 试验前后鼓风机电流对比小于10%, 综合判断顶蒸发器未见明显结霜现象。 但是为了降低系统瞬间压力过高的风险, 优化控制器逻辑程序, 使后空调与前空调联动工作, 后空调风量开关默认最低风速。

1.3.3 系统匹配不合理原因进一步确认

对压缩机喷油事件进行深入分析。 因发动机排尾气工序的生产线距离冷媒充注工序不到10m, 空调系统内冷媒刚充注完毕, 压缩机转速瞬间非常高, 前、 后蒸发器冷媒未完全汽化, 低压管有液态冷媒进入压缩机, 而导致系统瞬间高压, 压缩机泄压阀开启, 致使喷油现象的发生。

图4为该款压缩机的性能曲线图。

发动机转速4 000 r / min时, 该压缩机转速可以达到5 920 r / min,此时压缩机瞬间的制冷能力可以达到15kW。常用工况下, 该款压缩机转速在1250~4440r/min,顾客在使用过程中, 不可能在4~5 s内使压缩机转速达到5920r/min。针对上述疑问进行环模试验,模 拟 车 辆 路 试工况。

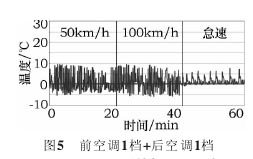

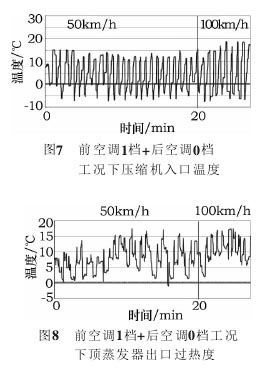

试验工况:前空调鼓风机1档、 后空调鼓风机1档, 前空调鼓风机1档、 后空调鼓风机0档分别做试验。 各工况下压缩机入口温度和顶蒸发器出口过热度见图5~图8。