国内重型商用车目前90%·以上仍采用手动变速器。为了满足日益严苛的燃料经济性法规,变速器挡位数逐渐增加,从原来的6挡、9挡为主发展到现在的12挡、16挡变速器为主。传动系挡位的增多,增加了选用合适挡位使发动机处于经济工作状况的机会,有利于提高燃油经济性。重型商用车由于其自身运营的特点,挡位数的增加势必增加驾驶员的劳动强度,对于换挡性能的要求自然也越来越高。

目前国内对于重型商用车的换挡性能研究还处于起步阶段,本文通过客观试验与主观评价的方法对换挡性能的评估方法进行了研究和探索。

一、客观评估系统方案及原理

1.系统方案

(1)试验设备,

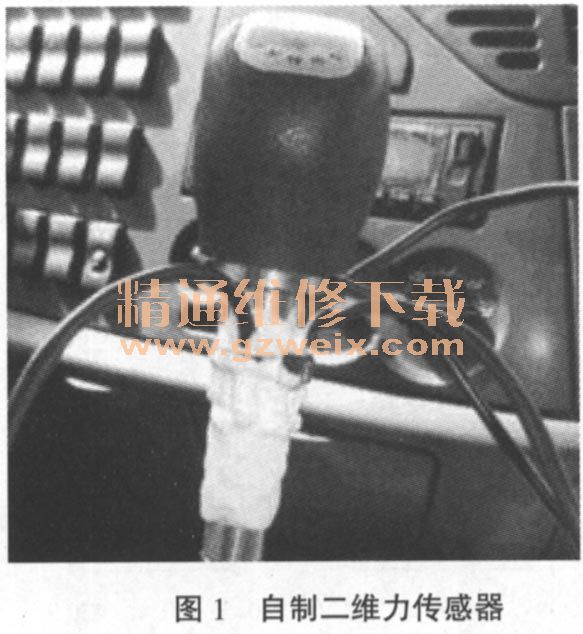

客观评估系统主要由选换挡力传感器(自制,见图1)、拉线式位移传感器、数据采集设备组成,设备清单见表1。

力传感器制作基本原理为电阻应变测力法:电阻应变片(简称应变片)的工作原理是基于金属的应变效应。金属导体的电阻随着它所受机械变形(伸长或缩短)的大小而发生变化。应变片是电阻应变式传感器的核心部分,它直接影响传感器的各种性能指标。将电阻应变片粘贴在被测构件上,当构件变形时,电阻应变片的电阻值将发生相应的变化,利用电阻应变仪(或可替代的数据采集仪)将电阻值的变化测定出来,再换算成应变值输出并由采集仪记录下来。依此法制作出的传感器经过标定后便可以作为力传感器使用。

选取40CrNiMo2棒料加工应变片载体(该载体须方便安装于被测试样车换挡手柄末端),并将应变片沿柱面同一高度处均布(如图2示意),相对方向的一组(2个)应变片组成半桥以测量载体在该方向上的应变。

(2)系统的组建

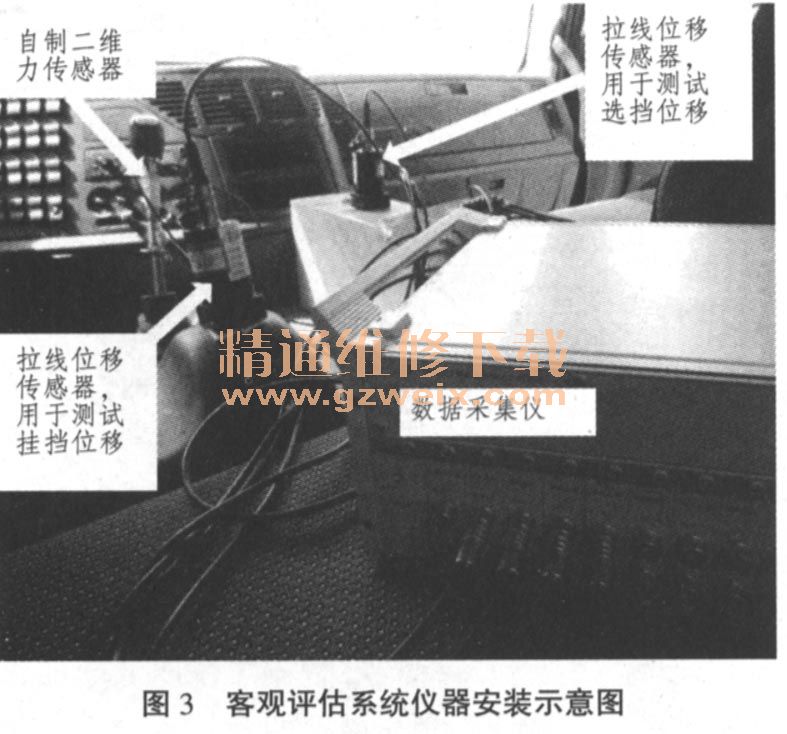

将车辆本身的换挡球柄拆下,将自制的力传感器连接在换挡杆上,确保2个测力方向分别与选挡力、换挡力方向一致;将拉线位移传感器按选换挡位移方向布置于车内(布置方式见图3),位移传感器连接在换挡杆上(连接点与原换挡球柄位置相当)。将力传感器及位移传感器的输出集成在数据采集仪上,布置时,调整传感器高度以保证拉线水平。位移传感器的布置位置示意图见图4(图中a、b分别指2个位移传感器至空挡球柄位置的距离)。

2.测量原理

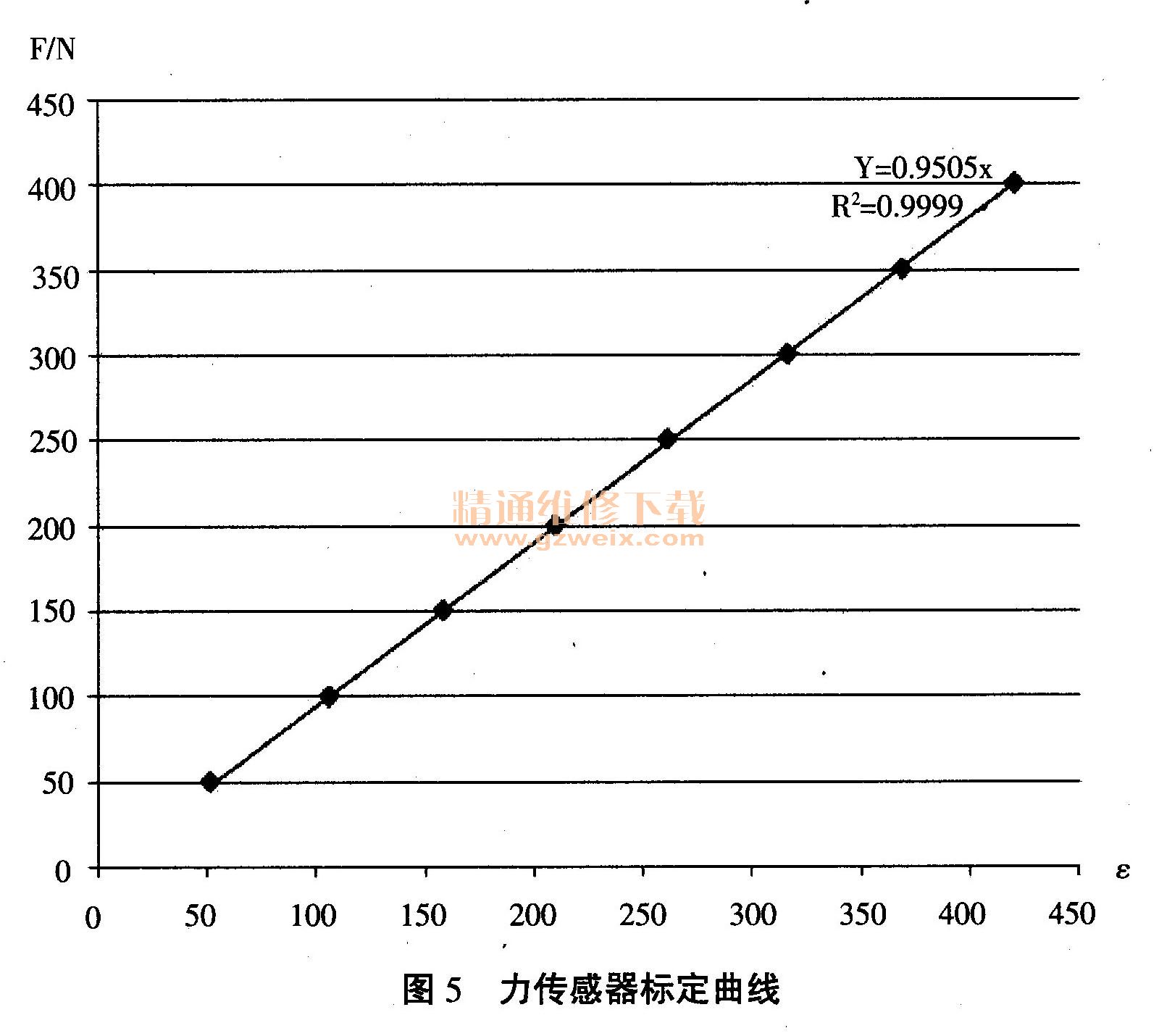

试验前用祛码对自制力传感器进行力学标定,得到拟合方程如下,标定曲线见图5。

F=0.9505ε(公式1)

其中:F为换挡杆操纵力值;

ε为所测得的应变值;

客观试验分为静态、动态两部分。本文选取装配12挡(12个前进挡:6个高挡、6个低挡,2个倒挡)变速器的某重型牵引车作为样车。由于高挡与低挡通过气动拨片控制,选换挡方式相同,试验时仅评价低挡区挡位(R/l/2/3/4/5/6)。

静态试验:样车原地起动发动机,待样车状态符合行车要求后开始试验;依次对各挡进行换挡操作(重复挂挡过程),同时起动信号采集程序记豪过程中的应变及位移信号。

然后挂R挡,摇晃挡杆使其沿着挡内间隙最大边界运动。R挡结束后,依次挂入1/2/3/4/5/6挡,重复R挡的操作。试验开始前,起动信号采集程序记录整个过程中的位移信号。

动态试验:将换挡过程分解为1-2、2-3、3-4、4-5、5-6五个过程,分别循环测试每个过程的换挡力及行程信号。例如:测试1-2过程时,驾驶员先找出顺畅地将1挡换成2挡的发动机转速N,此后再开始测试。让样车1挡行驶,增加发动机转速至N时,驾驶员将挡位换至2挡。重复该过程,直至6挡并记录力与位移信号。

二、.数据分析

建立如图6所示坐标系,空挡位置为原点,挂挡方向为Y坐标,选挡方向为X坐标:

依据公式2将应变值转换为换挡操纵力值。

F=0.9505×ε×H2/H1(公式2)

其中:

F为换挡杆操纵力值;

ε为所测得的应变值;

H2为加装力传感器后换挡球头距转动中心距离;

H1样车原换挡球头距转动中心距离;

根据解析几何原理建立公式3,并依据公式3计算出换挡杆运动轨迹坐标值。

(x-a )2+y2- A2 =0

x2+(y-b )2-B2 =0其中:

x为操纵杆球头运动位置的横坐标

y为操纵杆球头运动位置的纵坐标;

a为横坐标上位移传感器至操纵杆球头空挡位置固定距离;

b为纵坐标上位移传感器至操纵杆球头空挡位置固定距离;

A为横坐标上位移传感器所测得的位移信号;

B为纵坐标上位移传感器所测得的位移信号。

试验结果如下:

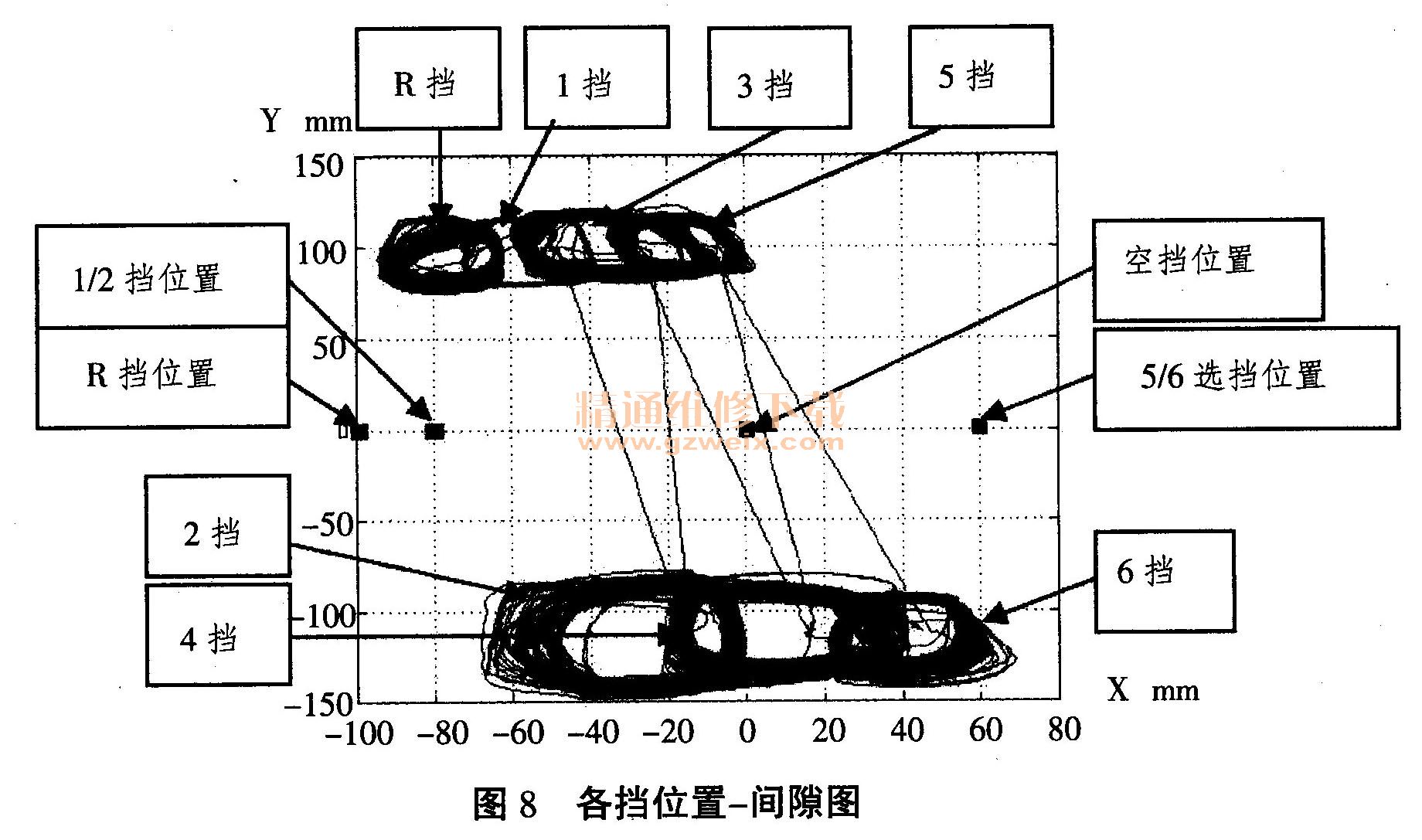

仅示例3挡挂挡力与位移图(见图7)、各挡位置与间隙图(见图8)。

从图7中可以看出,样车的3挡最大挂挡力约为85N。挂挡行程约为120mm。挂挡过程中出现明显的二次冲击现象,其力值与最大挂挡力相当。一般认为二次冲击力值小于最大挂挡力值50%时,驾驶员一般不能感觉到二次冲击的存在,可以忽略其对换挡舒适性的影响。

从图8可以看出,样车各挡内间隙较大,尤其是2/4/6挡。前方挡位一致偏向于空挡位置左侧,后方挡位基本位于空挡位置对称分布,挡位清晰度较差。