摘要:本篇从信号传输方式、物料等方面阐述线束优化的方式,介绍最新技术,以减少线束成本及质量。

1 电气架构的优化

线束优化需要进行电气架构的优化。原设计的电控单元需要与A线束、B线束和C线束相连,但是其接口设计不合理,导致B线束要通过C线束才能和电控单元连接。现对电控单元进行优化,使B线束直接和电控单元连接。优化后,减少了线束上的导线的长度、端子和连接器的使用数量。如图1所示。

2 信号传输方式的优化

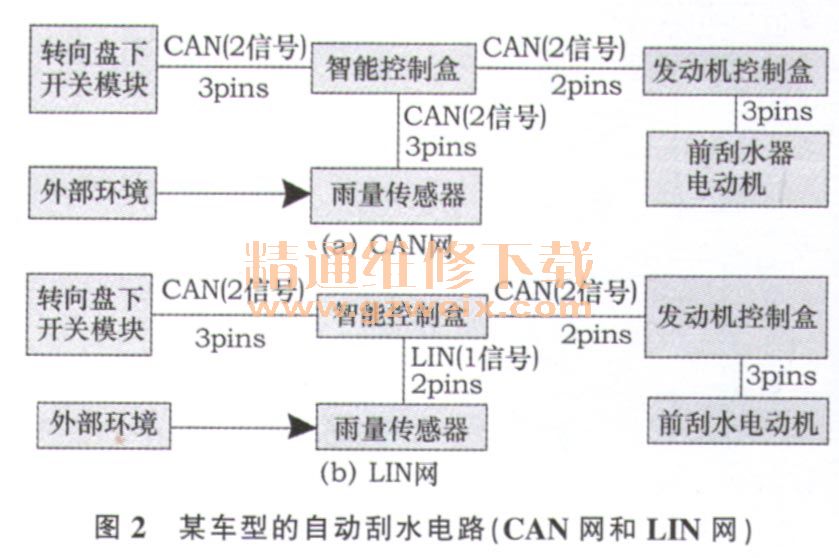

1) LIN网为了减少导线的使用长度和数量,目前车身上的某些电控单元网络传输由CAN网更改为LIN网。LIN网和CAN网的特点见表1。

例如,某车型的自动刮水电路,原设计是CAN网进行信号传输,优化网络设计后,使用LIN网进行信号传输。如图2所示。CAN网:CAN信号线为6根;LIN网:CAN信号线为4根,LIN信号线为1根。CAN网总导线长度:15 263.8 mm; LIN网总导线长度:12 483.4 mm。可以看出,与CAN网相比,使用LIN网进行信号传输,可将线束的导线长度减少因此减少了线束的成本和质量。

2)外围传感器接口外围传感器接口(PSI5 peripheral sensor interface 5)标准是为了满足日益完善的系统和安全需求。其不仅具有能传输精确数据的优点,而且还能做到只使用2根导线进行传输的优点,因此可减少导线长度和连接器的使用数量。PSI5工作模式为电流,2根导线,采用的是数字传感器接口;而CAN网工作模式为电压,4根导线,采用的是模拟传感器接口。

例如,某车型的加速踏板电路,原设计是模拟信号进行传输,优化后,使用PS15标准,更改为数字信号。可以看出,与模拟信号相比,使用PS15标准,线束的导线数量由原来的10根优化为4根,同时将大连接器优化为小连接器,因此使用PS15标准减少了线束的成本和质量。如图3所示。

3 物料的优化

3.1铝线

3.1.,优点

铝线替代传统的铜线作为线束的材料,可以减轻汽车整体质量,从而减少二氧化碳排放和提高燃油的经济性。将铝线应用于线束上主要有两大优点。

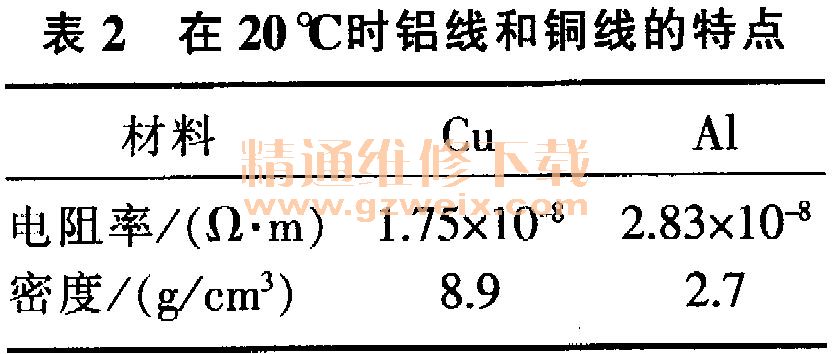

1)在相同导线电压降下,与铜线相比,铝线具有质量更轻的优点,见表2。

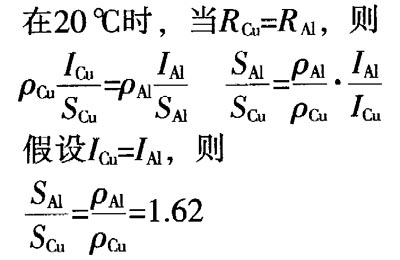

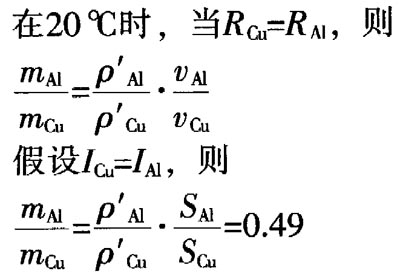

可知,在相同导线电压降下,铝与铜的截面比为1.62。

由此可知,在相同导线电压降下,铝与铜的质量比为0.49。因此与铜线相比,使用铝线可以节省51%的质量,降低了质量和成本。

2)在相同质量下,铝线的价格比铜线的价格便宜许多,目前铝线的价格大约为铜线的价格的26% 。

3.1.2缺点

但是铝线替代传统的铜线作为线束的材料,也存在一些不利因素。

1)铝线在机械负载下从80℃左右开始出现蠕变趋势加剧,而铜线在230℃以上才会出现蠕变。

2)如果铝一铜连接点出现潮气,在电压为0.3 V的铜和电压为-1.69 V的铝之间会出现电位差,导致铝发生溶解。

3)铝线柔韧性较好,说明铝线对折弯很敏感,其机械强度只有铜线的三分之一。因此,要考虑其力的承受范围要求。

4)铝线在其表面会形成氧化层,而氧化层具有绝缘特性,为了保证其良好的电气连接,在进行压接操作时一定要保证完全破坏其氧化层。

为了解决以上不利因素,TE Connectivity公司为铝线开发了新型F型压接。目前国内外已经将铝线应用在蓄电池电缆,同时在德国,电源的端子已经由铜材改为铝材。在不久的将来,铝线在汽车线束上的普遍应用,可以大大减轻线束质量,降低线束成本。

3.2导线线径的优化

目前主机厂普通使用最小的导线为0.22 mm2线径或0.35 mm2线径,普通使用最小的扁平导线为0.11 mm2。随着科技的发展,自动化越来越先进,可以制造0.05 mm2径的导线,甚至可以制造0.013 mm2线径的细小导线。

3.3连接器的优化

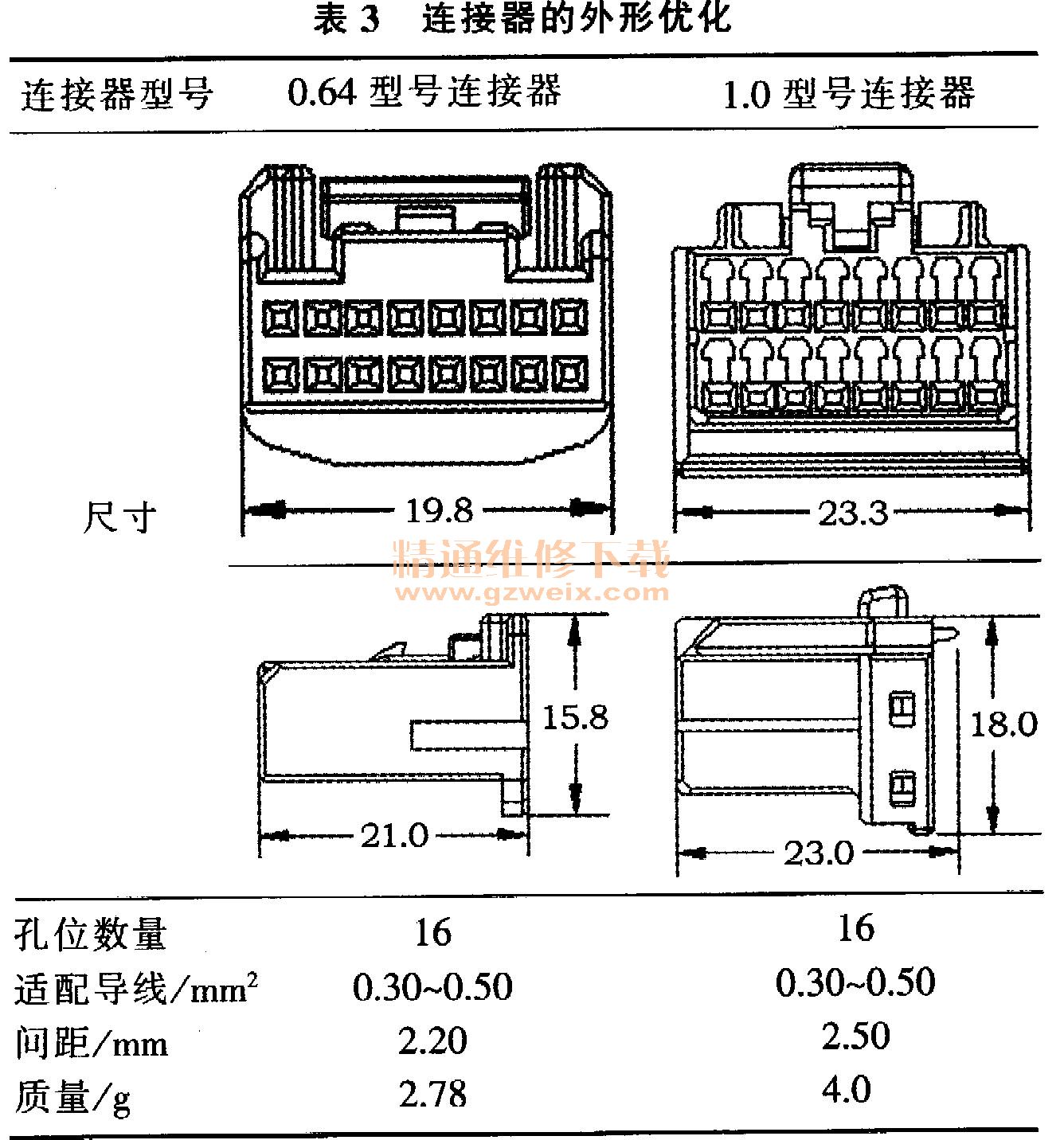

1)连接器的外形优化连接器的外形优化见表3。从表3可知,将连接器替换为更小的连接器后具有许多优点。与1.0型号连接器相比,0.64型号连接器的体积减少了40%,其质量减少了30%,同时其价格减少了24%。

2)对接连接器的优化连接不同线束的连接器,由于前期设计不合理和后续减配置,导致在所有级别的车上存在某些对接连接器的孔位利用率只有30%,可以对这些连接器进行优化处理,选择更小的对接连接器。优化后,在体积、质量和成本上都能减少。

3.4端子的优化

端子主要分为连接器端子和环形端子。

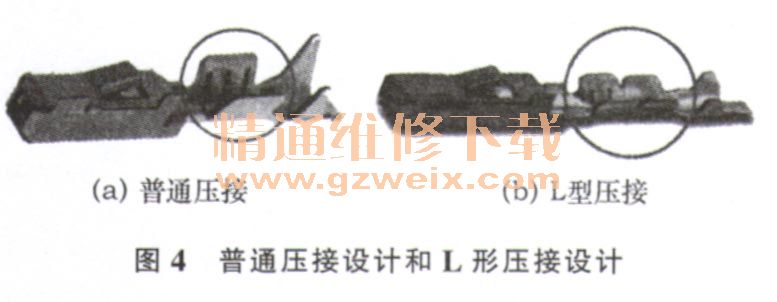

在连接器端子中,德尔福为了节约线束成本,减少线束质量和体积,设计L形压接的端子。普通压接设计和L形压接设计对比如图4所示。

环形端子主要应用于电气设备的搭铁,由于车身上的搭铁点数量有限,大部分电气设备的搭铁必须通过绞接方式连接到车身的搭铁点上。但是考虑到汽车安全与EMI,收放机的搭铁环形端子和安全气囊的搭铁环端都不能存在绞接与双压接方式,必须以专用搭铁的方式连接到车身上的搭铁点上。

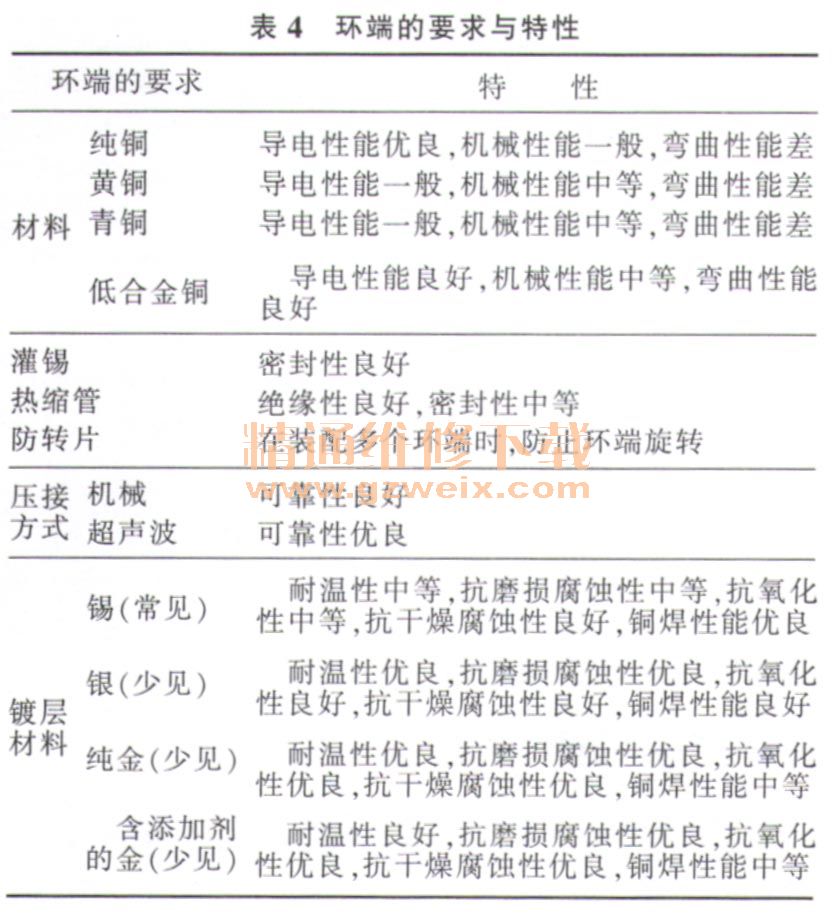

表4为环端的要求与特性。

根据表4所示可以进行以下优化。

1)在潮湿区域,为了防止虹吸现象,在环端处必须进行灌锡和增加热缩管。但是在干燥区域,可以进行优化,可以对环端不进行灌锡和套热缩管。

2)使用防转片,存在装配工时的增加且操作人员安装困难的问题。为了不使用防转片,可以在车身饭金和环端上做优化处理,在车身上增加限位孔的同时在环端上增加限位块,以防止在装配过程中出现环端旋转,这样做虽然会导致环端的成本增加,但是减少了防转片的成本和节省了装配工时,因此总的成本是减少的。