一、计算模型

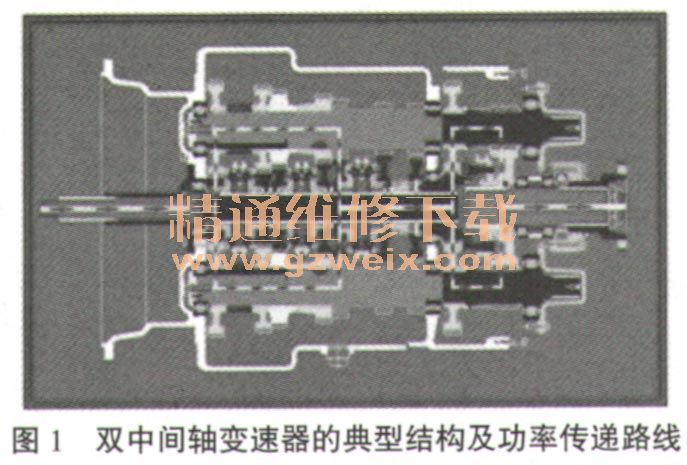

双中间轴变速器与单中间轴变速器相比,主箱主轴和副箱主轴只承受扭矩,不承受弯矩,改善了主轴的受力情况,提高了变速器的额定输入扭矩、可靠’III和耐久性。本公司双中间轴变速器由主箱和副箱两部分组成。双中间轴变速器的典型结构及功率传递路线如图1所示。动力从输入轴输入后,分流到两中间轴上,然后汇聚到主轴输入,副箱也是如此,从输入到输出整个过程,输入扭矩经过两级放大,最终经副箱主轴输出到传动轴。

将副箱主轴和与其有作用关系的同步器齿毂和输出法兰按照实际装配关系进行装配,并划分网格。有限元三维模型如图2所示。固定输出法兰,在同步器齿毂与减速轮啮合内花键处通过M合方式施加三倍静扭输入扭矩T。

变速器额定输入扭矩2400N· m,做3倍静扭实验时,整箱传动比为9.6。故输入扭矩传到副箱主轴同步器齿毂时扭矩值为:

T=2400×3×9.6=6912ON.m

通过在实体上截取本体试棒进行拉伸试验来确定材料的弹性模量、抗拉极限。本体试棒抗拉极限为1244MPa。但由于本体试棒热处理状态跟实际结构存在差异,可以通过有限元分析结果对试棒抗拉极限进行修订。

二、有限元对比分析结果

增加润滑油孔前后,副箱主轴Mises应力对比云图如图3所示。(上图为增加润滑油孔,下图为原结构)由图可知润滑油孔对花键退刀槽处应力影响较小,对副箱主轴与轴承结合面处应力分布有很大影响,润滑油孔处Mises应力明显大于周围应力。跟原结构相比,应力值从1060MPa增加到1170MPa,增加10.4%。最大主应力对比云图如图4所示。原结构最大主应力最大位置发生在退刀槽处,最大值为1260 MPa。增加润滑油孔后,最大主应力最大位置发生在润滑油孔处,最大值为1580 MPa,增大25.4%。通过分析可知润滑油孔对副箱主轴强度影响较大。

三、变速器三倍静扭试验结果及分析

变速器三倍静扭台架试验如图5所示。一轴输入端扭矩随扭角变化曲线如图6所示。

试验扭矩达到7913N·m时,输出端扭矩达到75965N·m,接近试验台80000N·m的承载能力,为了保护试验台,停止试验。此时变速器后储备系数为3.3>3,变速器满足三倍静扭试验。分析试验产生的扭矩扭角曲线,曲线基本符合胡克定律,认为变速器还是处于弹性形变阶段,但对静扭后变速器输出轴进行检测,润滑油孔处有明显的裂纹,表明该轴已经开始产生塑性形变,超过材料屈服极限,产生破坏,如图7所示。图7上图为副箱主轴试验结果,下图为有限元分析结果。由图7可知裂纹扩展方向与有限元分析结果中最大主应力位置一致。将试棒拉伸数据、有限元分析结果、试验结果进行对比,确定副箱主轴强度校核抗拉极限为1500MPa。为后续进行副箱主轴强度分析提供依据。

四、结论

文章利用有限元分析软件对比分析增加润滑油孔后副箱主轴强度。通过分析可知增加润滑油孔后,副箱主轴结构满足要求,应力水平有所上升,能够承受的最大扭矩下降。并且通过变速器三倍静扭试验,得出有限元分析结果与试验结果破坏部位及形式完全一致。通过该分析,可以对后续副箱主轴进行强度分析提供依据,减少设计的盲目性,缩短设计周期以及降低生产制造成本。