摘要:针对车辆的电子电器部件,尤其是新增功能模块的耐久性和可靠性考核规范进行初步研究,对完善整车道路耐久试验规范体系和高效考核电子电器部件进行一定的探索。

整车道路耐久试验,顾名思义就是指利用实际车辆,在实际道路(包含普通道路和试验场道路)上以一定强度行驶,对车辆进行评价,以考核车辆能否在一定破坏强度、一定时间段或者行驶里程内保持其设计功能和性能的方法。整车道路耐久试验第一次使得车辆以整车的面貌交付到客户手中,在实际的道路上行驶,接受检验,它是连接设计与客户的纽带。

但鉴于市场竞争的压力,必须尽可能缩短车辆开发周期、降低开发成本,所以不可能将所有的试验车辆都以真实客户的使用强度和行驶里程进行模拟试验。因此,试验室台架试验和车辆强化试验就成了整车厂的选择。车辆强化试验是考核车辆产品可靠性的基本试验方法,是车辆在比正常使用环境苛刻的条件下进行的寿命试验。在有些文献中把强化试验也称为加速寿命试验。在本文中,车辆强化试验与整车道路耐久试验的概念基本等同。相比较试验室台架试验,道路耐久试验置车辆于试验场道路或者普通道路,路面情况复杂多变、冬寒夏暑、风吹日晒等自然气候变化也时时考验着车辆,驾驶员的驾驶风格也多变,因此更加接近客户的使用条件,具有不可取代的地位。

本文就如何充分利用道路耐久试验丰富的气候条件和工况,提高耐久试验车利用效率,更加高效地考核电子电器部件进行了一定的探索。希望能够从试验故障数据、售后抱怨以及设计工程师等多方面进行数据的汇总和分析,充分研究预想到的故障原因基础上进行有效的各种耐久可靠性试验。

1 电子电器部件考核规范必要性

目前国内耐久试验规范的研究方法大都基于疲劳损伤理论,利用雨流法等方法处理数据,进而得到一定强度的试验规范。正是由于这些试验规范的开发方法,决定这些试验规范集中考核底盘、车身、动力总成等相对更直接接受来自路面冲击的总成或者部件。

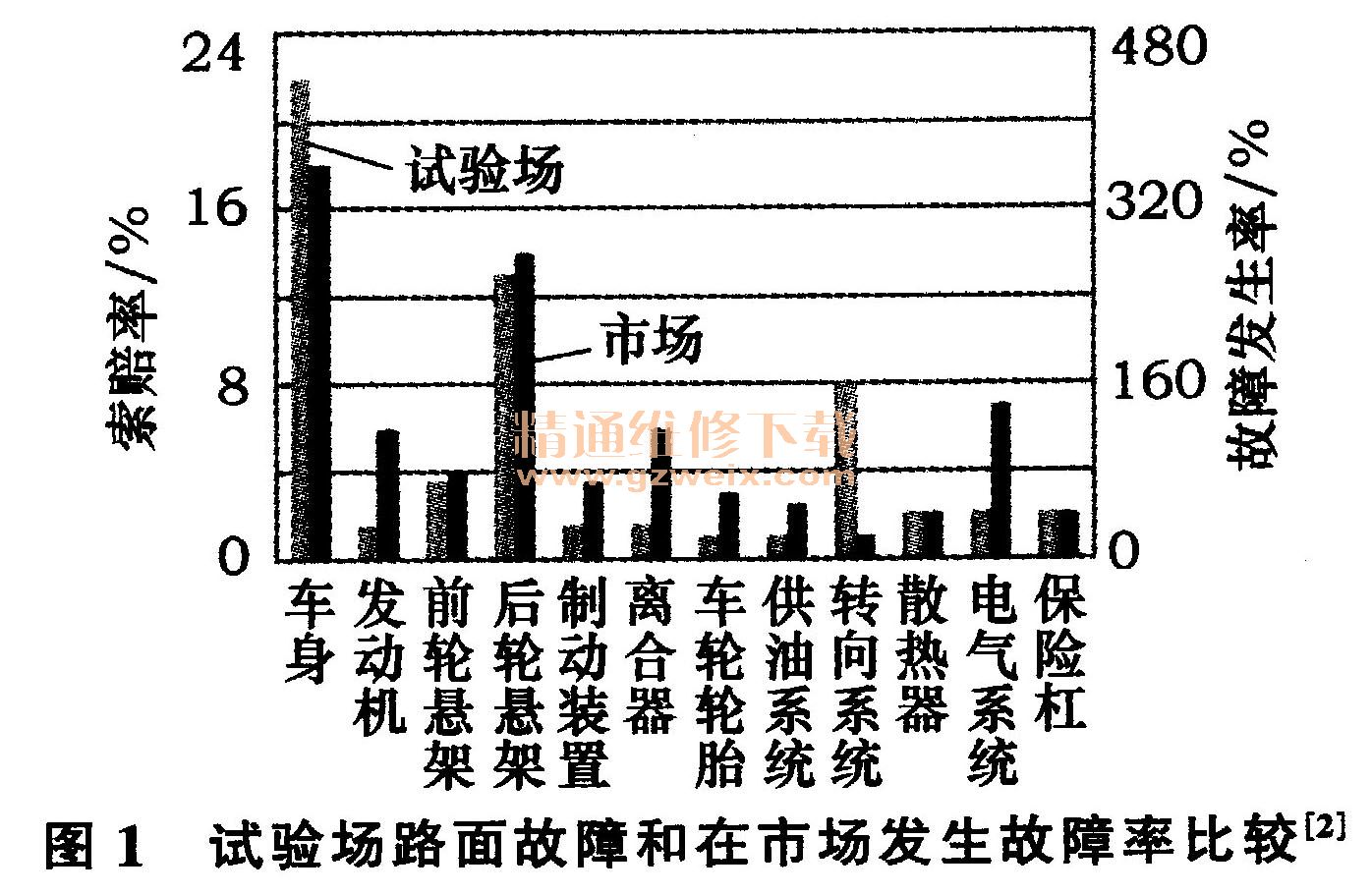

对比了试验场的故障与售后的故障和索赔数据,电子电器功能、内外饰、信息控制等模块在试验中发现的故障数量少于市场抱怨,如图1、图2所示。这足以说明,在整车道路耐久试验过程中,对于这些模块的关注和考核是不足的。其中一个原因就是,试验规范开发的投入偏少。如前所述,道路耐久试验具有天然的优势,因此充分利用这些特点提高整车耐久试验的效能,对于降低车辆开发成本和保证车辆品牌美誉度就显得非常必要。尤其是随着汽车技术的迅猛发展,越来越多的功能被集成于汽车中,如智能Stop/Start停起节油系统(S/S)、动态前照灯调节(DHL )、自适应前照灯控制系统(AFS )等。

因此,本文将娱乐导航系统、刮水器系统、停起、前照灯调节系统等与电子电器相关并且不会直接受到路面冲击的总成和部件统称为电子电器部件,并对其在整车耐久道路试验中的考核进行探索。

2 电子电器耐久试验规范开发

在道路耐久试验周期中,可靠性与耐久性密不可分,在整个试验周期中需要关注电子电器部件的可靠性和耐久性。耐久性关注零部件本身品质、磨损和老化等,可靠性关注零部件或系统的功能在时间上的稳定程度。在试验工况上,要求按标准中规定的工况以额定工作状态和满负荷一卸载交替循环状态进行耐久性试验,并按标准中规定的停、开次数限制进行。可靠性试验工况,要求尽量接近使用工况,包括使用时应力条件(机械载荷、电压、电流等)、环境条件(温度、湿度、冲击、振动等)、存贮条件、运输条件、人员条件,并按设备使用时

机器停、开时间间隔进行。

2.1逆向开发

一般来讲耐久试验过程中会暴露出大量问题,这是耐久试验过程中自然产生的宝贵的资源。对这些数据的积累、分析、利用对于完善道路耐久试验体系非常重要。

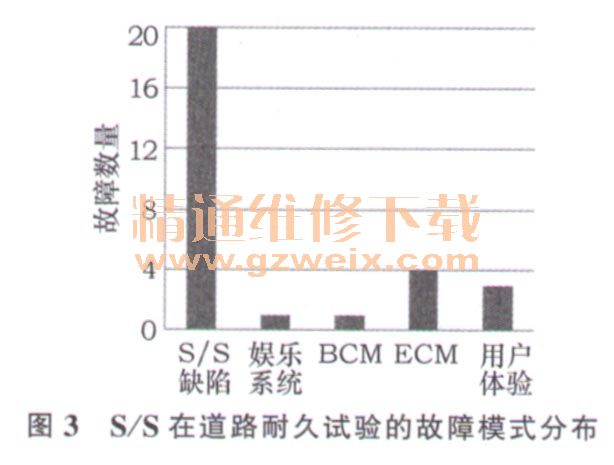

比如S/S功能正被大量应用于汽车,以达到节能减排的目的。自主品牌某平台试验车在综合耐久试验规范中报出的关于该系统的问题共计29例,其故障模式分布如图3所示。

可以看出,由于S/S功能的集成而带来的问题涉及到了车身控制模块(BCM)、发动机控制模块(ECM)、娱乐导航系统等多方面。因此考核一个系统,不仅要关注该系统本身的问题,与之相关的模块也会由于新功能的增加而带来新的问题。

分析这些问题现象背后的原因,分布如图4所示,零件本身的缺陷只占4例(13%),其中2例是设计需要优化。零部件老化只出现2例并且原因相同—因零件发热导致开裂进而外界液体进入系统。超过72%的故障问题,是由于相关A值设置不合理导致驾乘舒适性变差,或者相关模块的诊断策略没能及时调整。比如未配置S/S功能车辆上,在发动机熄火并且仪表上电之后,发动机故障灯和排放故障灯会保持常亮直至发动机点火正常运转。而配置S/S激活发动机熄火之后,仪表上还是保持上电的,这时候故障的诊断和故障灯的显示就需要根据实际情况作出优化。

因此耐久试验工程师和试验员需要总结经验,有针对性地全面考核该系统。对于其他功能模块也是一样的。除了耐久试验故障数据的积累和分析,售后客户抱怨收集和整理分析同样重要,因为车辆进入市场之后,自然条件、路面路况、驾驶风格等更加丰富,这些数据的分析和整理对于车辆的前期开发更加具有借鉴意义。

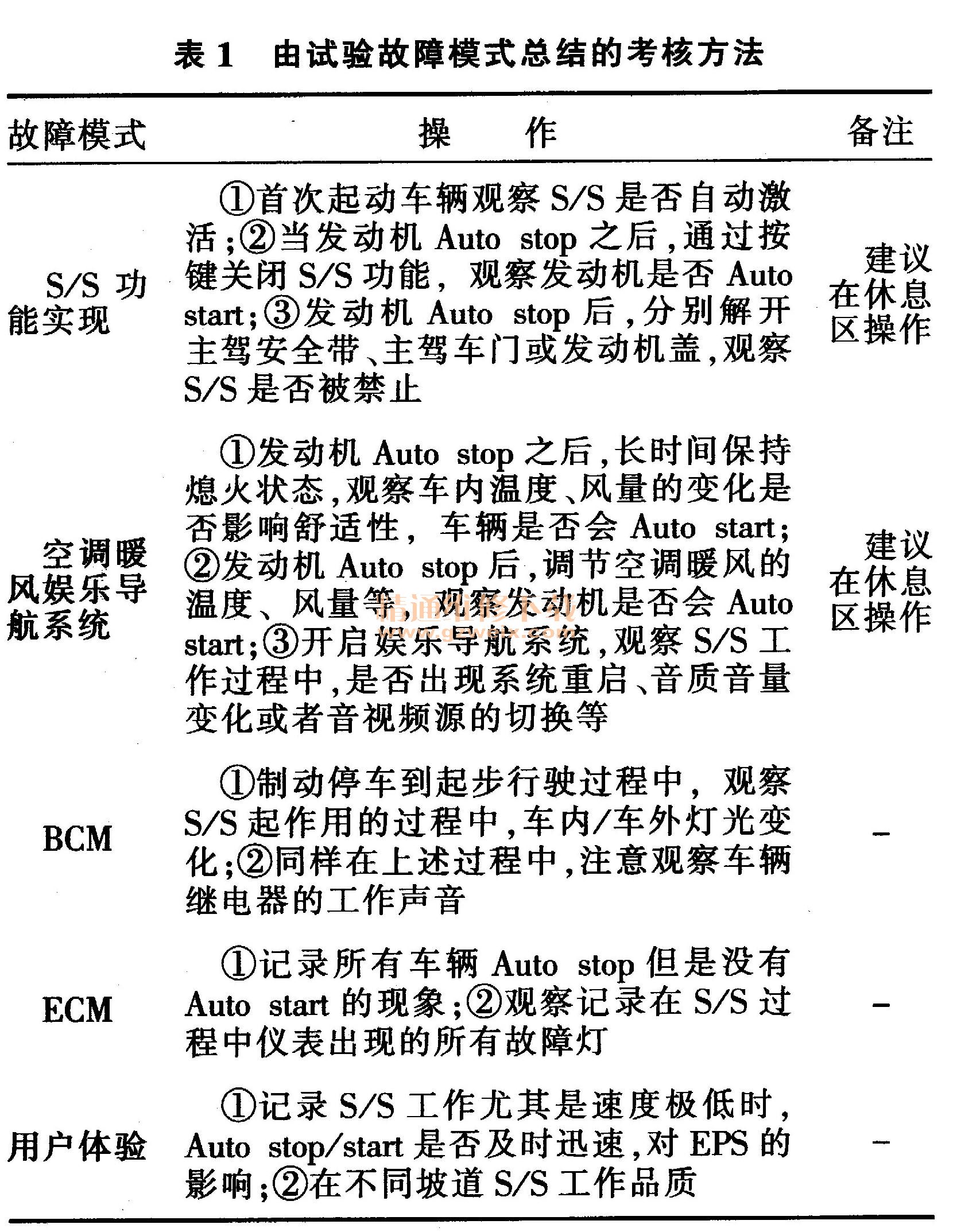

根据试验故障数据,按照故障模式分布,我们总结出进行道路耐久试验的方法,见表1。

2.2正向开发

随着汽车技术的迅速发展,越来越多新的功能集成于汽车。仅仅依靠试验故障数据和客户的反馈来优化试验考核就显得非常不合适。因此,结合当前技术积累和设计工程师的设计目标来确定考核办法是非常好的解决办法。

仍旧以S/S功能为例,从其功能角度出发也基本能够总结出上述的考核方法。但是从设计工程师的角度出发考核却不尽完善。这表现在大气压力、外界气温等也会影响到S/S功能的工作。因此,补充表2所示的操作。

如所述,所谓的试验规范也就是用文字来阐述试验零部件或者总成的试验目的、条件、参数和试验周期次数等等,同时还要确定其评价指标及方法。上述的操作只是明确了试验目的、操作方法等,但是对于试验周期和评价方法等,仍旧需要参考相关文献或者标准,根据设计工程师的设计理念确定。