一、主减速器及主要零件的检修

主减速器是在传动系中起降低转速、增大转矩作用的主要部件,当发动机纵置时还具有改变转矩旋转方向的作用。它是依靠齿数少的齿轮带齿数多的齿轮来实现减速的,采用圆锥齿轮传动则可以改变转矩旋转方向。

主减速器经长期使用,产生的主要损伤是:主、从动锥齿轮的自然磨损,产生斑蚀、剥落或因缺油而造成烧蚀;从动锥齿轮与差速器壳的连接螺栓或铆钉的松动或断裂;因主从动齿轮的轴承磨损而造成的间隙增大,预紧力下降,啮合印痕移位,并发生不正常的噪声;主减速壳体变形;密封面密封不良而漏油等,通过修理修复,更换损伤的零件,进行正确的装复、调整使其恢复正常工作状态。

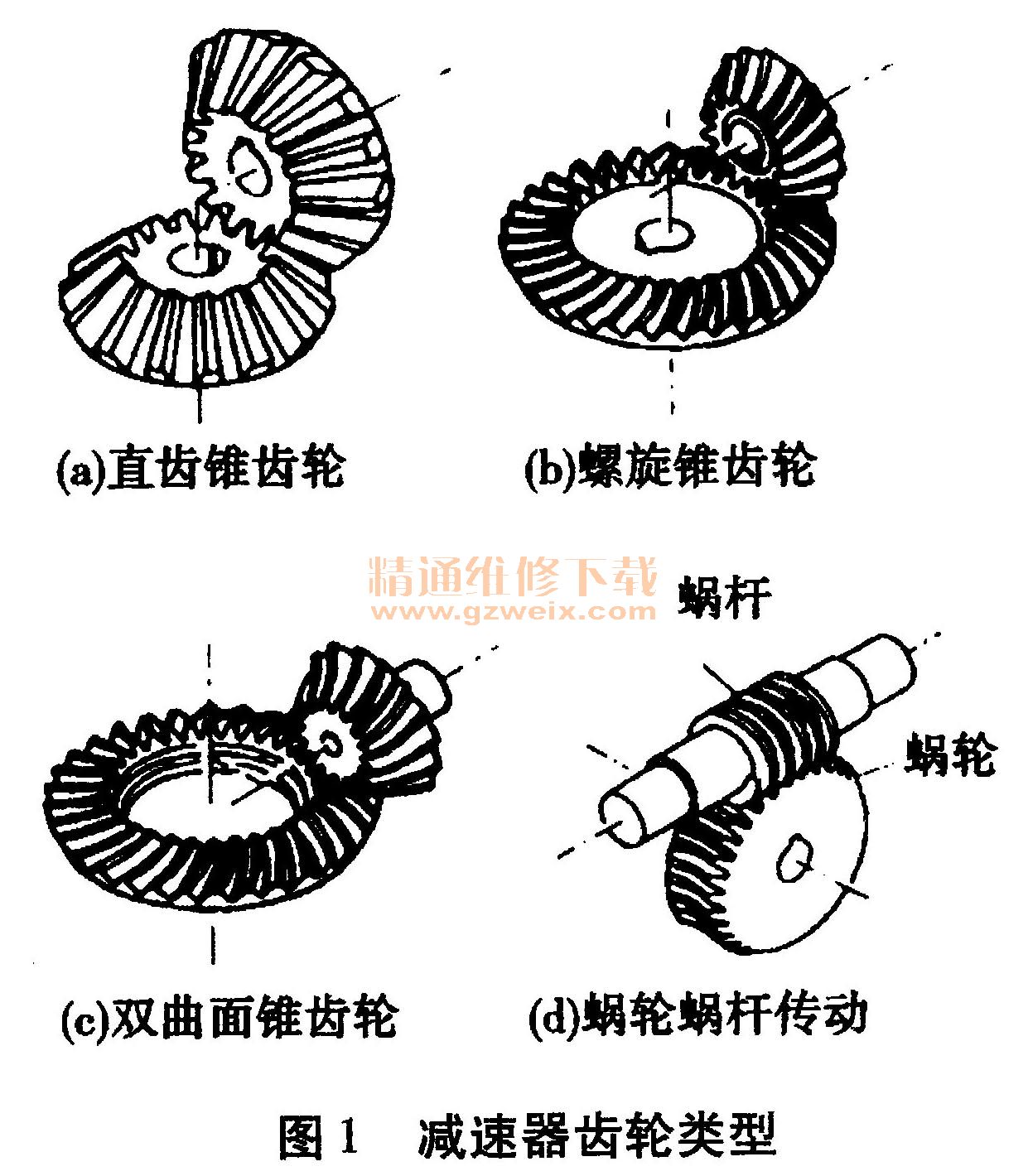

1.减速器齿轮的类型

主减速器采用的齿轮类型有简单的斜齿圆柱齿轮、圆锥齿轮和双曲面齿轮等型式。

(1)直齿锥齿轮,如图1(a)。传动时容易发出噪声,且齿面磨损快,现在已很少被采用。

(2)螺旋锥齿轮,如图1(b)。特点是主、从动锥齿轮轴线垂直且相交,如图2(a)。齿轮并不同时在全长上啮合,而是逐渐从一端连续平稳地转向另一端,具有工作平稳,噪声小,耐久性好,能承受较大的负荷、动力传递性好等优点,制造也简单。

(3)双曲面锥齿轮,如图1(c)。特点是主、从动锥齿轮轴线垂直但不相交,有轴线偏移。主动锥齿轮的啮合位置靠近齿根,啮合面积比螺旋锥齿轮大,因此,性能更好;从动锥齿轮的啮合位置也靠近齿根,可以得到更大的空间。目前,这种类型的齿轮用得最广泛。双曲面齿轮工作时,齿面间的压力和滑动较大,齿面油膜易被破坏,必须采用双曲面齿轮油润滑,不允许用普通齿轮油代替,否则将使齿面迅速擦伤和磨损,大大降低使用寿命。

主动锥齿轮轴线下偏移,如图2(b),带来的作用是在驱动桥离地间隙不变的情况下,可以降低主动锥齿轮的轴线位置,从而使整车车身及重心降低。

(4)蜗轮蜗杆,如图1(d),能传递大的载荷,使用寿命长,结构简单,拆装方便,调整容易,但传动效率低,仅用于个别重型多桥驱动汽车上。

2.主、从动圆锥齿轮损伤检修

圆锥主、从动齿轮主要损伤是:圆锥主、从动齿轮齿面自然磨损、疲劳剥落或因驾驶人员操作不当使齿轮承受严重冲击载荷而损坏;圆锥主动齿轮轴端螺纹损伤,前后轴颈处磨损,花键宽度方向的磨损等。

(1)圆锥主、从动齿轮齿面上不允许有裂纹、阶梯形磨损、明显的黑斑点、剥落。允许有轻微斑点,但其面积不得大于齿面的25%;牙齿端头剥落部分不得超过齿高的 1/3和齿长的1/10,且牙齿损伤的数量,主动齿轮上不多于2个而且不相邻,从动齿轮上不多于3个且相邻不多于2个者,检修时可用油石或其他方法修磨后使用,否则应予以更换。由于主、从动齿轮为双曲线齿轮,形状极为复杂,加工精度要求高,无专用加工机床,一般无法修复。更换时,应成对更换。如由于条件限制,只能单个更换时,应选用同一厂牌的齿厚相接近的旧齿轮相配,以减少啮合时的噪声。

(2)圆锥主动齿轮轴上的螺纹损伤不多于2牙,超过规定时,允许焊后重新加工螺纹修复后使用。

(3)圆锥主动齿轮轴上花键与叉形凸缘齿槽的配合侧隙一般不大于0. 20 mm,当键齿磨损使宽度减少0. 20 mm以上时,应更换或堆焊后重新加工键齿,使其达到规定的配合侧隙。

(4)圆锥被动齿轮端面对其轴线的端面圆跳动公差为0. 10 mm,不得超过0.5 mm,圆锥被动齿轮与差速器壳的连接,铆接的应铆接可靠,铆钉无松动;螺栓连接的,螺栓的拧紧力矩应符合设计要求。圆锥从动齿轮上铆钉孔磨损超过0. 30 mm时,应修理尺寸,换用相应加大的铆钉或螺栓。对齿轮工作面上的微剥落部分及毛刺应用油石或砂条光磨后再用。

3.圆柱主、从动齿轮损伤检修

(1)齿轮工作面上不允许有阶梯形磨损、明显的斑点、剥落缺陷,齿轮不允许有裂纹。轮齿端部剥落部分不超过齿高2/3和齿长1/10,而且不相邻的齿损伤不多于3个或相邻齿损伤不多于2个者,允许修整磨光后继续使用。

(2)圆柱主动齿轮轴颈与轴承的配合不得大于原设计规定的0. 012 mm,超过规定极限,可采用镀铬或镀铁的方法修复后再用。

(3)主、从动圆柱齿轮齿厚经使用磨损超过0. 50 mm时,应更换新件。齿轮不允许有任何性质的裂纹,否则应更换。

(4)个别不相邻的轮齿损伤,根据情况允许焊修,无修复条件则更换。轮齿上有微小剥落或刻痕,允许修磨后使用。

二、主减速器壳的检修

主减速器壳的常见损伤:由于铸造后的残余应力或受力过大,或因轴承间隙过小而造成温度过高,使主减速器壳体产生变形;主动齿轮轴前导轴承座孔支架变形,各轴承座孔磨损而松旷。

1.主减速器壳形位公差要求壳体上左右差速器轴承座孔同轴度应为0. 03 mm,并以此为基准,要求主动齿轮轴座孔中心线与它的垂直度小于0. 05 mm,与后桥安装平面的平行度小于0.15mm,跳动量小于0.10 mm,各端面的平面度小于0. 03 mm。对双级齿轮减速器的两轴平行度应不超过0. 05 mm,对于前导轴承座孔与主动齿轮座孔轴线的同轴度应不小于0. 08 mm。

2.主减速器体的修复主减速器壳体座孔磨损,可采用镀铁或堆焊后重新铿加工;前导轴承孔损伤,可采用高矾焊条堆焊修补后重新撞孔或采用镶套修复。端面平面跳动过大或平面不平,一般采用手工锉平或铲削,平面的螺栓孔处有时发生断裂,也可用高矾焊条焊补后再手工铲平,误差应小于0. 10 mm。