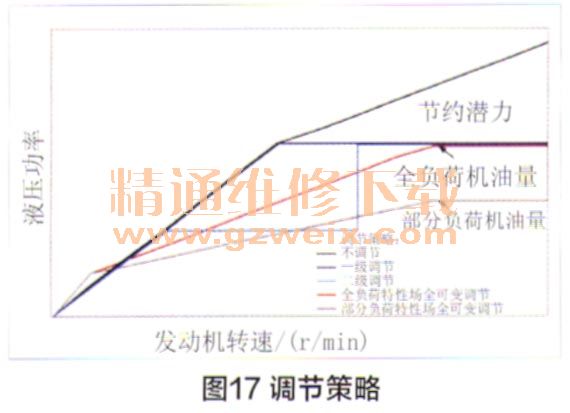

2 节油潜力

为了能够评价这种全可变调节的摆片滑阀式机油泵的潜力,曾进行过以下的试验项目。

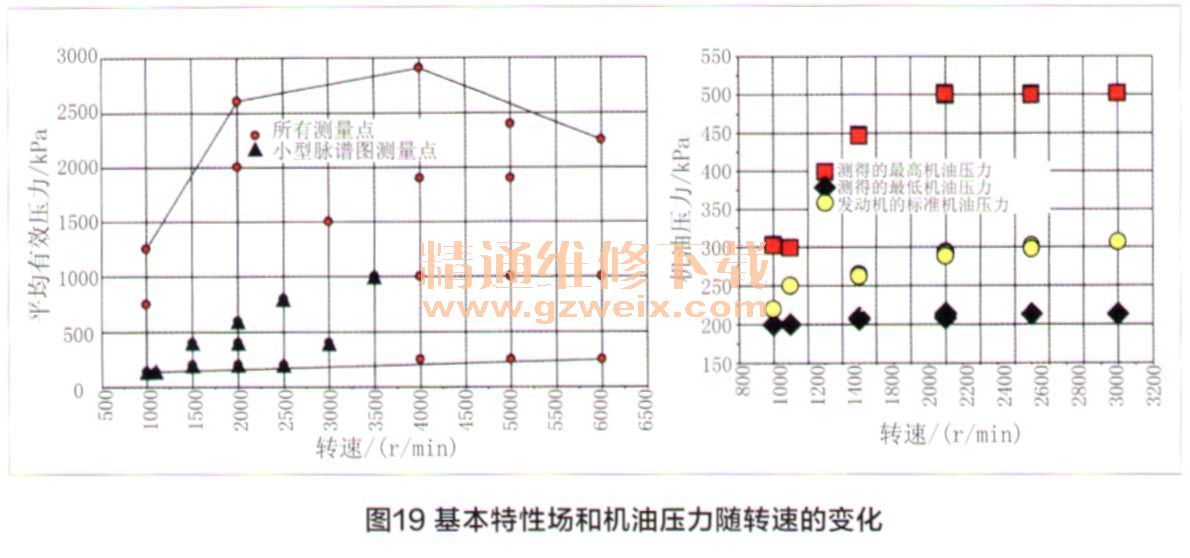

(1)在第一阶段试验中,首先采用原本使用的非调节式外齿轮机油泵进行特性场试验,以便确定其在不同转速和发动机负荷时的比燃油消耗。这种基本特性场包括了从新欧洲行驶循环(NEFZ)衍生出来的11个“小型脉谱图”运行工况点以及覆盖该机油泵模块其余转速范围的更多运行工况点(图19)。

(2)在第二阶段试验中,再采用全可变调节的摆片滑阀式机油泵按这些程序重复进行试验,此时全可变调节的摆片滑阀式机油泵的机油压力应按非调节式外齿轮机油泵的压力来调整。通过这种试验来检验全可变调节的摆片滑阀式机油泵在整个转速范围内的运行功能,并对机油泵的效率进行比较。

(3)在第三阶段试验中,测试对循环有重要意义的“小型脉谱图”运行工况点以及选择的其它一些运行工况点的机油压力。从主油道中0.5MPa机油压力开始,每降低0.05MPa测试一次机油压力,一直降低到0.2MPa,同时主油道中机油温度保持在90℃。图19中示出了测得的非调节式外齿轮机油泵的最高和最低机油压力以及机油压力随转速的变化情况。所有试验均采用RON-98号汽油和Castrol-Edge-0W40发动机机油运行。

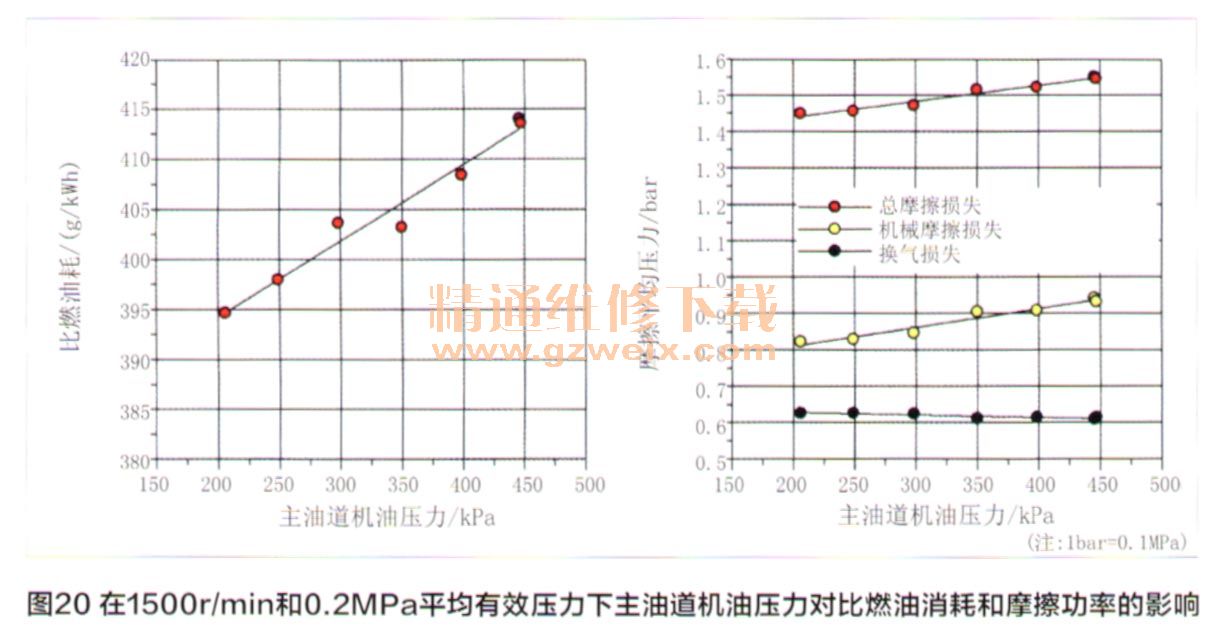

图20示出了在发动机1500r/min转速和0.2MPa平均有效压力下主油道机油压力降低对比燃油耗和摩擦功率的影响。其中比燃油耗与主油道机油压力之间存在着明显的线性关系,主油道机油压力每降低0.1 MPa,比燃油耗就能降低8g/kWh。比燃油耗的降低归诸于摩擦功率的减少(图20右)。总摩擦功率(红色特性线)由机械摩擦损失(黄色特性线)和换气损失(黑色特性线)组成。机械损失随主油道机油压力的降低而减少是与机油泵运行状态调整的变化直接有关的,这在摩擦功率的降低上也反映出来,只不过因此时换气损失略有增加而使得摩擦功率的降低少了一些,而换气损失的增加是因为在摩擦功率减少的情况下为保持平均有效压力不变则必须关小发动机节气门所致。

采用这种试验方法就能查明这种机油泵的节油潜力,并验证降低机油压力并不会对发动机的运行和可靠性带来不良的影响。

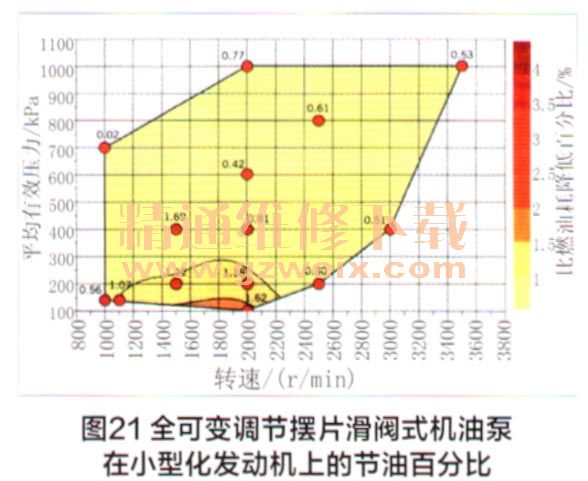

这些试验结果被汇总在图21上,其中比燃油消耗的降低用百分比来表示,节油效果最大的运行工况区域位于2200r/min以下转速和300kPa以下负荷。随着转速的提高和发动机负荷的增大,节油效果减小,这基本上是机油泵传动功率的节省与摩擦损失功率随转速和负荷而增加的叠加效果所致。