4 系统建压时间验证

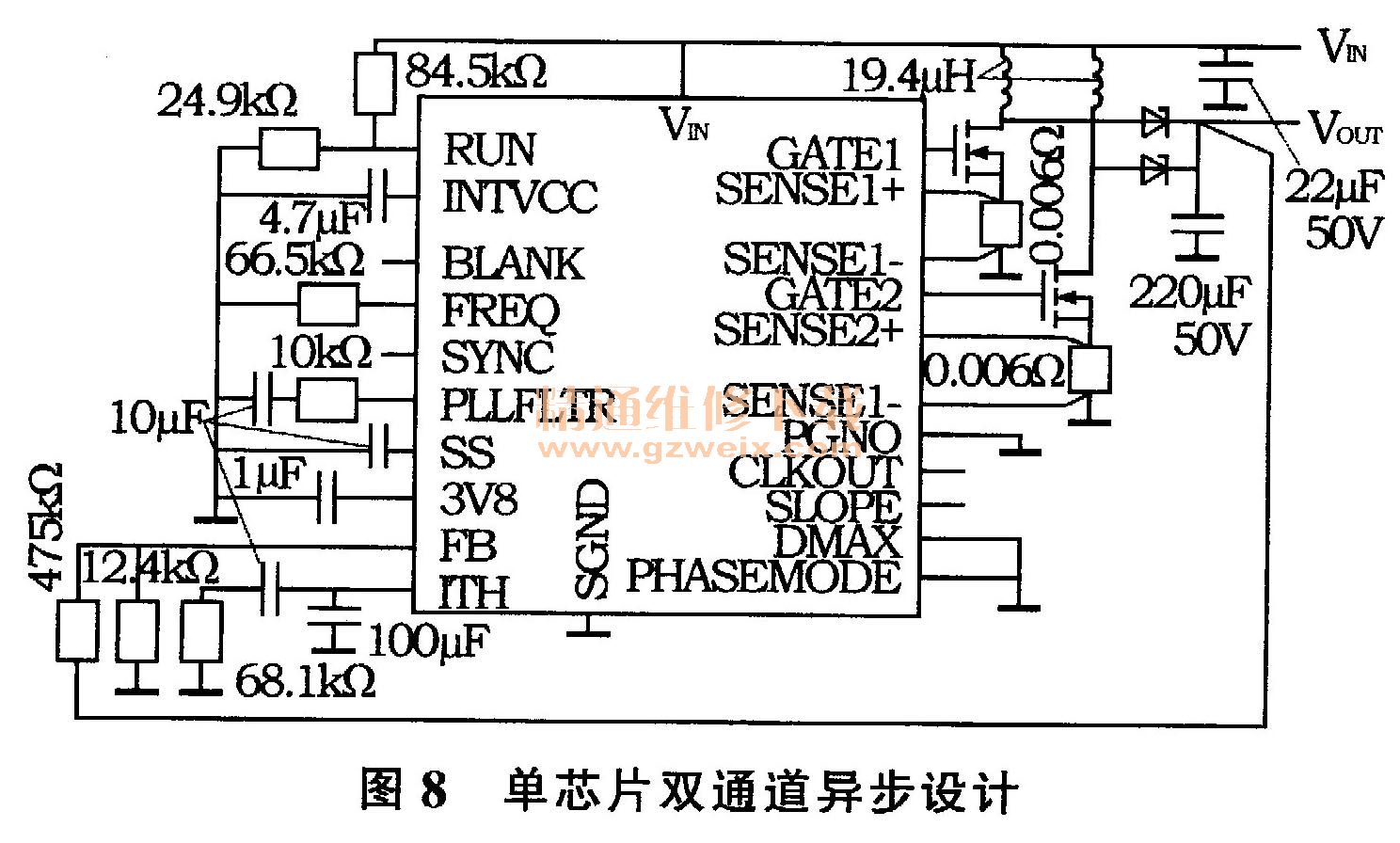

根据电路方案,需要对3家产品的开发板测试及DATASHEET相关内容进行分析。使用MAXIM的MAX 16990制作的样件电路升压时间约17~20 ms 、由于系统时间要求12 ms,公差无法覆盖设计需求,基于DFSS六西格玛设计要求,否定MAXIM(美信公司芯片)。基于成本和性能,选择LT3757或LT3862进行测试。

设计的目标是体积小和成本低,对于200 W的DC/DC变换器的设计,选用了成本最为低廉的LT3757,图10为电路板样板及测试环境。利用集成磁技术,可以将其做到体积较小,可以看到电路板上采用的是体积较小的贴片磁芯。

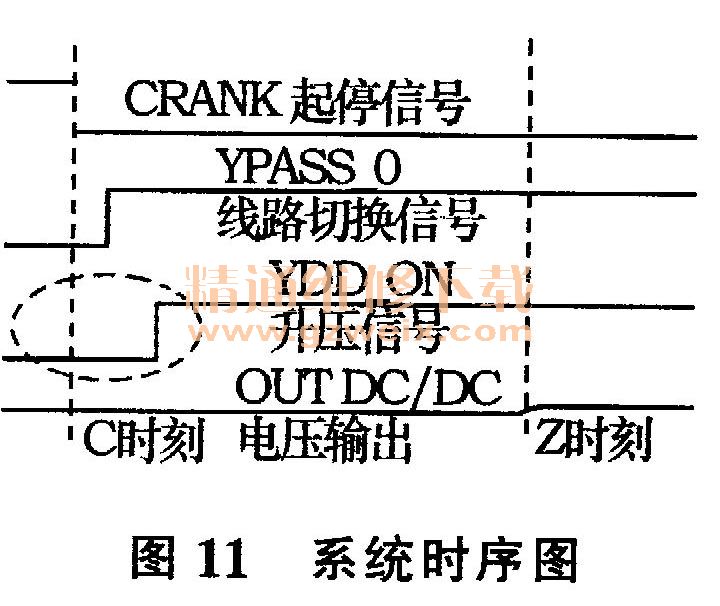

由于测试台架无整车的发动机控制模块,所以主要测试的是C点至X点的建压时间。C~X时间长短和整车系统设计无关,但和DC/DC变换器电路及芯片相关度较大,如图11所示。

图11中Z、点即为成功建压点,Z时刻必须在X点之前,才能保证整车起停正常,否则会引起用电器使用异常。图11的实测图为1011 ms,根据分析典型需求为系统建压时间<<14 ms,满足需求。

由于线路切换信号(变量名为YPASS )控制整车DC/DC变换器是BYPASS状态还是升压回路状态,考虑到继电器的吸合时间较长,则必须在升压信号(变量名为YDD_ON)之前2 ms使能YPASS_0,否则,一旦继电器吸合晚会造成升压后的能量无法输出给整车的问题。

但这种设计存在风险,即YPASS使能时MCU还未能真正判定是否为真实起停需求(算法只完成了约一半)。假如这样,可能在不需要起停时,比如由于线路干扰而突然存在的一个假起停使能信号产生,且YPASS由于提前使能未等到采集到足够的电压点而误判定,就会错误地把DC/DC变换器输出由BYPASS回路切换到BOOST回路,这会产生整车用电器用电不稳的情况。

解决这个问题的方法就是选用吸合速度较快的继电器,让YPASS和YDD_ ON同时使能,即起停需求采集到足够多信号,足以完全正确地判定起停需求为真且达到六西格玛水平时才同时使能两个控制信号。

5 总结

DC/DC变换器的系统在市场中得到应用,在其应用中的建压时间匹配是整个起停系统设计的难点,其中“需求分析”决定了系统芯片及电路的选型。需求分析不需要从整个系统的匹配来考虑,包括选用的发电机充电策略和电池电压,继电器选型策略及起停控制策略等来总体考量,不能仅从升压电路的设计孤立地进行设计。