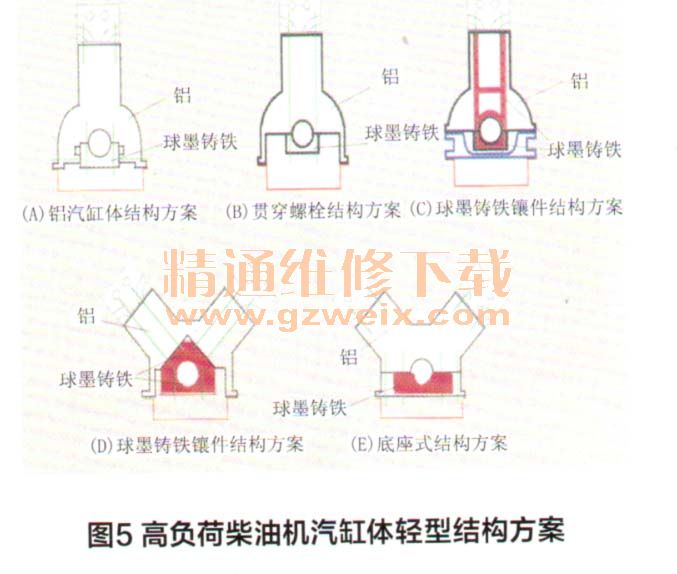

若进一步将比功率提高到70~80kW/L,则爆发压力有可能明显提高到180~220bar,由此所产生的高热应力和机械应力对基础发动机的机械结构是一种挑战,特别是与此同时还要降低发动机的质量,因此对汽车发动机小型化的机械结构提出了更高的要求。其中,柴油机最重的单个结构件—汽缸体处于这种目标冲突的中心。对于这样的高负荷而言,虽然铸铁显得比较合适,但除此之外带局部加强的铝结构也可以设计成能承受这样高应力的轻型结构,其结构方案,如图5所示。

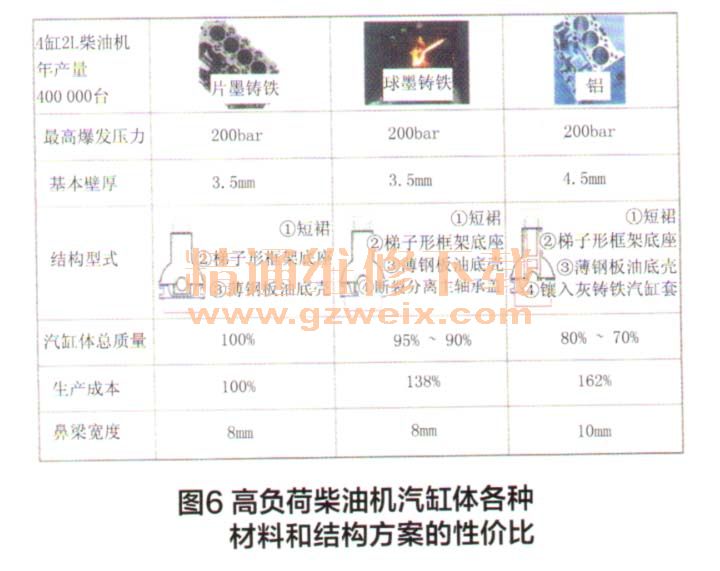

图5中所有设计方案的共同特点是主轴承盖均采用铸铁材料,它们以几乎理想的方式实现了下列功能要求:(1)力在铁中传递,能够承受很高的爆发压力;(2)主轴承具有与曲轴相似的热膨胀系数,配合间隙的稳定性较好;(3)梯子形框架和横向螺栓拉紧能获得很高的动态刚度,也是良好噪声振动特性的先决条件;(4)汽缸套不仅可以作为镶件铸入,而且汽缸工作表面可以进行涂层处理;(5)图中所有结构型式原则上都可以压铸。图6示出了根据在一台能承受200bar最高爆发压力的柴油机汽缸体上的使用情况,对各种材料和结构方案汽缸体所进行的性价比分析。分析表明,在达到相同的功能情况下,轻型铝结构汽缸体能明显减轻质量(比片墨铸铁轻20%-30%),与蠕墨铸铁相比其较高的成本是值得的。只有在结构非常紧凑(很小的缸心距)的情况下,才能发挥蠕墨铸铁优越的材料特性的作用。因此,汽车柴油机小型化所产生的高的热应力和机械应力对基础发动机机械结构的要求,完全可以根据具体情况由各种不同的结构方案来实现。

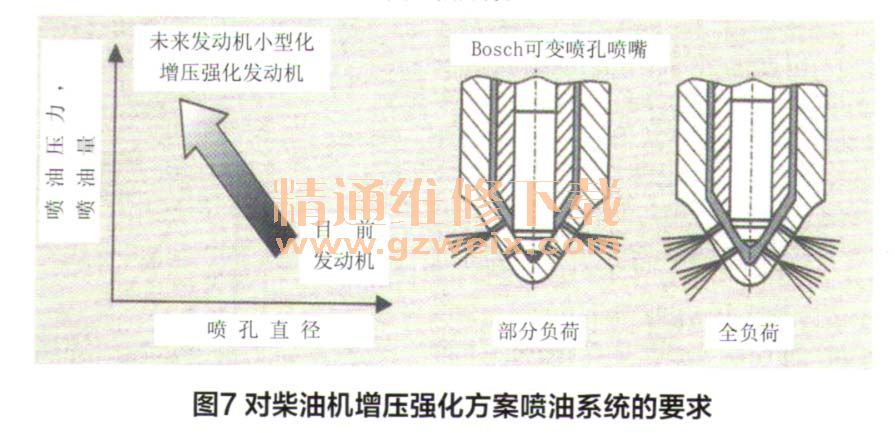

汽车柴油机小型化采用增压强化设计方案后,在从怠速到全负荷之间宽广的运转范围内,喷油量的变化幅度几乎是随着比功率线性增大的。即使喷油器的工作范围扩大了,喷雾质量仍必须提高,以便能满足未来更为苛刻的排放限值,因此喷油压力还将进一步提高,这样喷嘴就可以采用更小的喷孔,使喷束的雾化进一步得到改善。同时,为了能在宽广的运转范围内始终获得理想的混合气形成,在部分负荷时喷孔必须较小,而在高负荷时则应用较大的喷孔。

Bosch公司成功开发出的可变喷孔喷嘴,使这个柴油机开发人员长期的梦想得以实现。如图7所示,这种新型喷油嘴具有内外两个同轴滑配的针阀,可分别控制上下两排孔径大小不同的喷孔的开闭,这样就能够根据负荷的大小,打开一排大喷孔或者一排小喷孔,始终获得理想的混合气形成。

此外,为了在全负荷范围内避免喷油受壁面的影响,并能加强混合气形成,特别是在燃烧室较小的情况下,可变充量运动是必需的。这在普遍采用四气门技术的现代汽车柴油机上是不难实现的,已成为批量生产柴油机上相当成熟的技术。

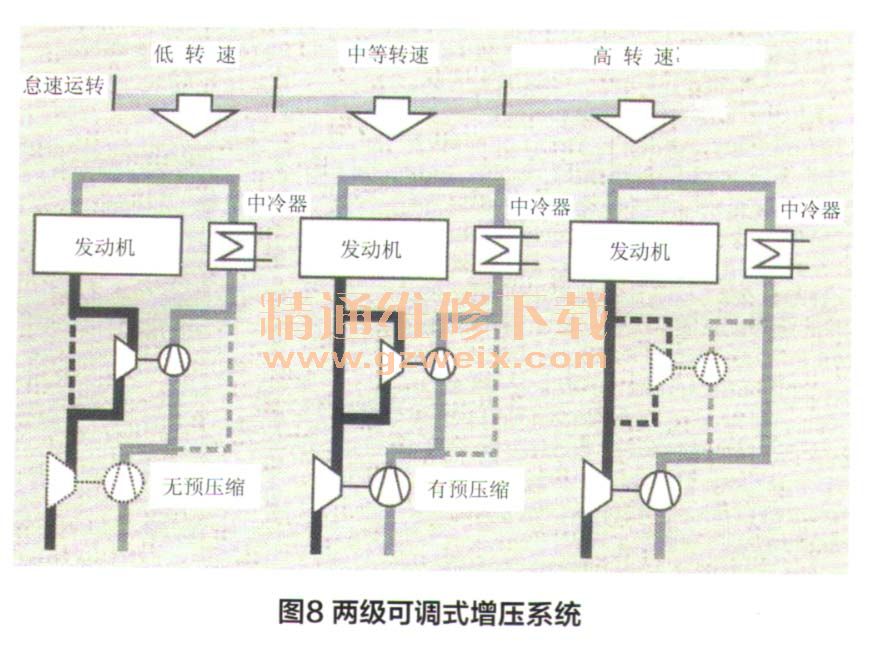

废气涡轮增压无论对汽油机还是柴油机,目前基本上都已是应用得很合适的系统。调节式增压和两级可调式增压正好能够满足“低端扭矩”和加速响应特性的要求。2004年BMW公司首先将“可变双涡轮”系统用于其批量生产的3.0L直列6缸共轨直喷式轿车柴油机上,除了能将该机的比功率提高到67kW/L之外,还可以将可用转速范围从4 000r/min扩展到5 000r/min,这样就能够达到迄今为止只有排量大得多的8缸柴油机才能达到的行驶功率,而且MVEG(机动车排放组合)行驶循环燃油消耗只有8.0L/100km。图8描述了这种增压系统的运行策略。在低转速范围内,使用一个能快速响应的小涡轮增压器,而在高转速范围内,则使用一个大的涡轮增压器提供相应的流通能力,以便能获得较高的功率。在中等转速范围内,采用两级增压,此时因压比并不太高,增压空气也可以不用中间冷却。两个增压器的运行范围有限,采用普通的不可变调节的涡轮也已足够了。但是由于系统附加了一些部件,阻碍了在对成本较为敏感的低挡汽车上的推广。

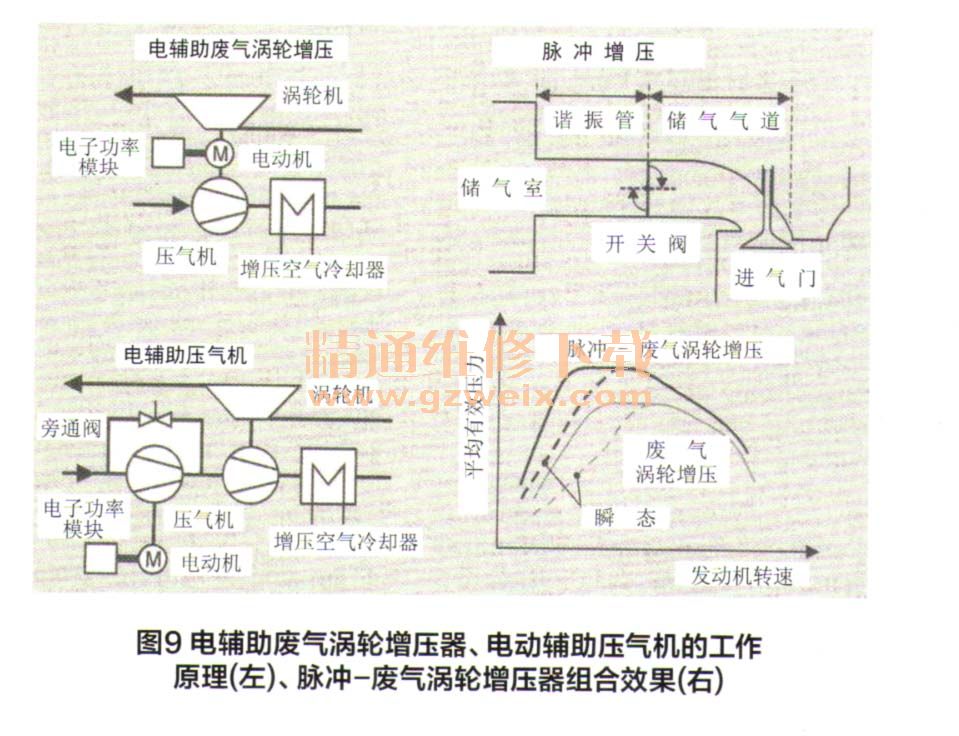

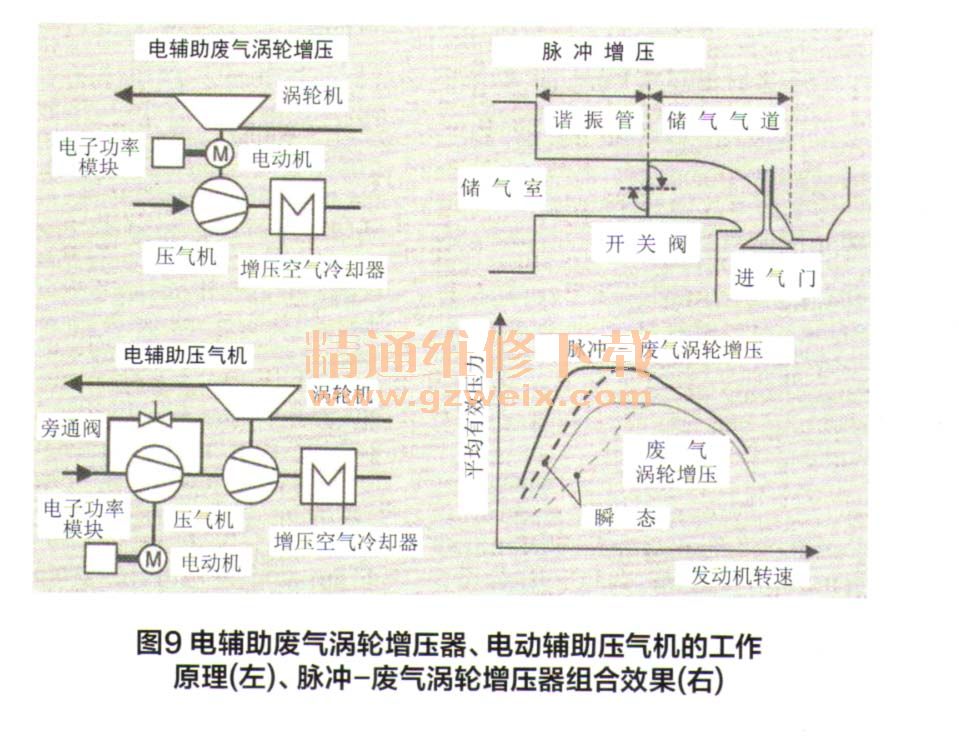

电辅助废气涡轮增压器和电动辅助压气机(图9)等型式的电动辅助增压能改善高增压发动机的起动特性和瞬态响应特性。但是,这种系统的效果首先取决于电动机和功率电子模块是否合适,并是否能以有竞争力的成本集成到汽车电路中去。由于必需提供1.5-2kW以上的电功率,因此用于批量生产时首先必须采用较高电压水平的汽车电路。

提高“低端扭矩”和瞬态响应特性的另一种方法是采用带开关阀(空气脉冲阀)的脉冲增压。这种方法基于一个附加的快速开关阀,它位于每缸进气管中进气门之前,能针对性地利用空气动力效应来增加汽缸的充气量,并减少残余废气。这种脉冲增压能与废气涡轮增压相组合,与无脉冲增压的废气涡轮增压发动机相比,可使低转速范围的扭矩提高25%-50%,并且增压压力的建立要快两倍。图9(右)表示出了脉冲增压在一台涡轮增压柴油机稳态和瞬态全负荷特性上的潜力。但是进气流动增加的摩擦会导致汽缸充量温度的升高,这在柴油机上能用来进一步降低几何压缩比,抑制燃烧室内的最高燃烧压力,可以减少燃油消耗和有害物质的手非放。