(3)轮毂静强度有限元分析。根据事故车行驶证记录的相关信息及公告查询的相关数据,对送检轮毂进行测绘并建立轮毂的几何模型,并根据轮毂的受力特点,建立其有限元模型。轮毂有限元模型的材料假设分布是均匀的,轮毂所承受载荷仅考虑静态条件下的径向载荷。在事故车设计总质量及事故发生时实际装载质量两种载荷情况下,分别对第一轴轮毂在承受径向载荷时的静态强度进行有限元计算。

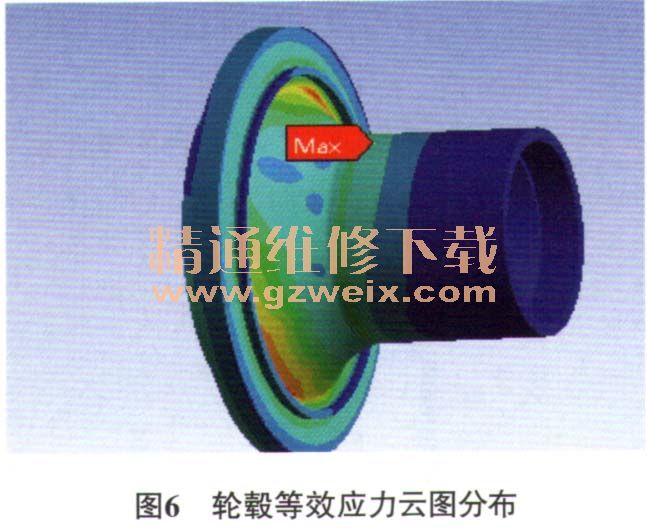

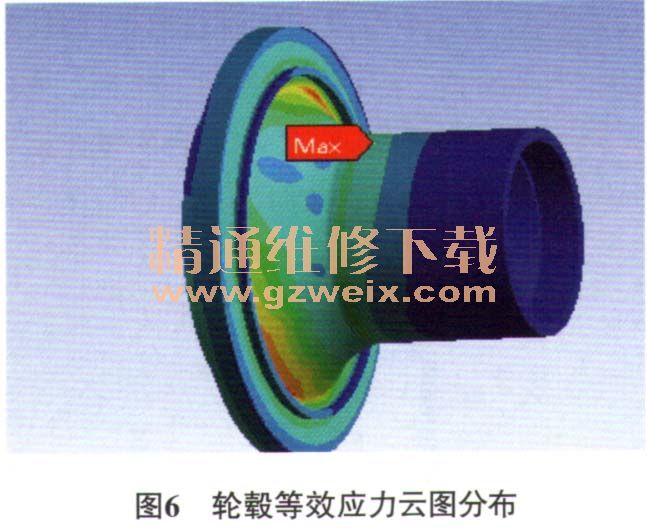

1)按汽车设计总质量所受载荷加载分析。车辆静态情况下,按汽车设计总质量25 000 kg及公告查询的车辆相关数据(并装轴,前、后轴荷分别为7 000 kg、18 000 kg)进行计算。计算结果表明,第一轴单侧轮毂最大等效应力约为22 MPa,分布于轮毂颈部,应力云图分布如图6所示。

2)按事故发生时实际总质量所承受载荷加载分析。车辆事故时总质量为46 110 kg。假设事故车货厢装载的货物分布均匀,经计算,车辆第一轴轴荷约为8 689 kg(图7)。第一轴单侧车轮所承受径向载荷约为42 576 N。计算结果表明,轮毂最大等效应力约为29 MPa,分布于轮毂颈部,应力云图分布也如图6所示。

上述两种载荷工况下分析中,轮毂所承受载荷仅考虑静态条件下的径向载荷,未考虑侧向载荷及动态载荷。工程上常用弯曲疲劳强度来表示材料承受动载荷的能力,对于蠕墨铸铁和球墨铸铁,其无缺口弯曲疲劳强度不足抗拉强度的50%,而有缺口弯曲疲劳强度只有抗拉强度的24%~30%。

汽车轮毂一般用QT450-10制造,在《汽车工程设计手册一制造篇》的表1-2-16列出的QT450-10带缺口的弯曲疲劳强度≥125 MPa,此时无论是额定载荷条件下的最大等效应力22 MPa,还是发生事故时的实际载荷条件下的最大等效应力29 MPa,都不会造成轮毂的损坏。

送检轮毂零件的表面出现了灰铸铁组织。灰铸铁的抗弯曲疲劳性能较差,在《汽车工程设计手册一制造篇》的表1-2-4列出的HT150灰铸铁的无缺口弯曲疲劳安全设计应力为23 MPa。在材质为灰铸铁的状况下,在车辆额定载荷条件下计算的最大等效应力为22 MPa,没有超过HT150弯曲疲劳安全设计应力,而在发生事故时的载荷条件下计算的最大等效应力29 MPa,则超过了HT150弯曲疲劳安全设计应力。

3 轮毂断裂原因

综上所述,轮毂断裂失效的原因为:该轮毂生产过程中没有有效地控制石墨的形态,导致零件表层为片状石墨、内部为蠕虫状石墨的不合理金相组织,严重降低了轮毂的强度、韧性和抗疲劳性能,容易产生裂纹,加之在事故发生时的实际载荷情况下,事故车第一轴单侧轮E的最大等效应力约为在额定载荷下的1.3倍,在超过轮毂材料安全设计应力的条件下,会对轮毂造成疲劳损伤,进而引起轮毂断裂。

在交通事故处理中,如果遇到由于车辆零部件的损坏而导致发生交通事故,仅根据事故形态、事故现场勘验及损坏部件宏观特征不能判断其损坏原因的,此时,可以针对损坏部件本身的材质及静强度有限元分析进行综合分析、判断,以提高鉴定意见的客观性和科学性。

上一页 [1] [2]