因车辆的零部件失效或损坏导致的交通事故时有发生,此时需对零部件的损坏或失效原因进行分析鉴定。一般而言,可以通过对零部件表面的损伤情况和材料微观组织检验,确定材料是否存在质量及加工工艺的问题,并结合有限元分析,利用数学近似的方法,加上对车辆的载荷工况进行模拟,得出无限接近事故发生时车辆损坏零部件所承受的载荷等相关检验结果,综合分析、判断就能得到正确的鉴定结果。

一辆货车在正常行驶时,其第一轴左侧车轮脱落,碰撞路边行人,导致行人伤亡。事故发生后,该车驾驶人提出车轮整体脱出是由于轮毂断裂造成的,而轮毂断裂的原因却不清楚。若轮毂是自然使用断裂则是交通意外,若轮毂断裂是由于生产质量问题则应当要追究生产厂家的相关责任。驾驶人要求对轮毂断裂的原因进行鉴定。

1 检验过程

1.1轮毂外观检验

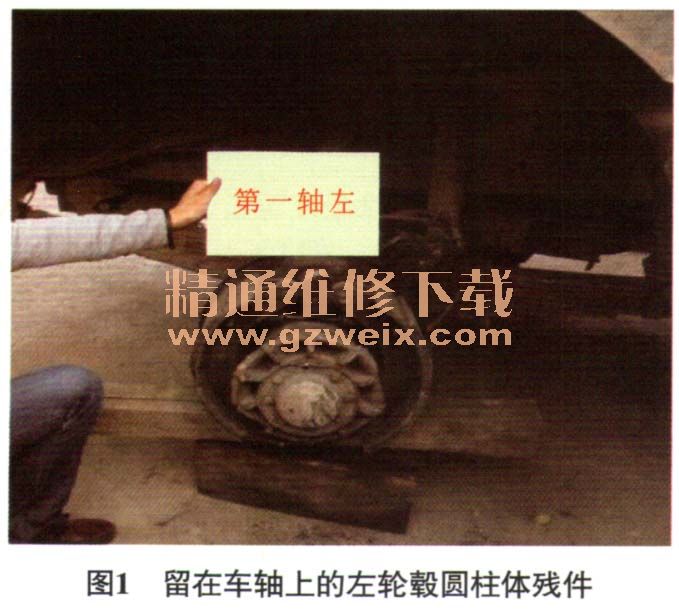

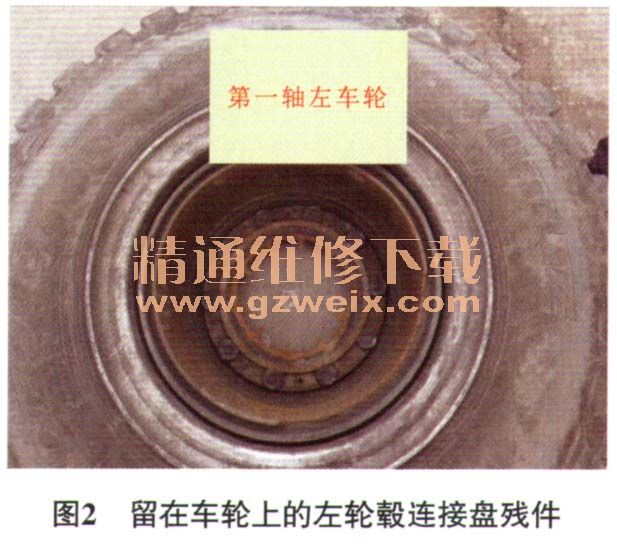

(1)在事故现场发现事故车第一轴左轮毂已沿轮毂颈部圆周断裂成两个残件,一件是残留在车轴上的安装轮毂轴承的圆柱体残件(图1),另一件是残留在车轮上的固定制动鼓和轮惘的连接盘残件(图2)。

轮毂断裂面粗糙、不整齐。两个残件上均有可辨认的铸造编号。

(2)事故车第一轴左轮毂、轮毂及车轴未见明显的碰撞痕迹。

(3)送检轮毂颈部一根加强筋上有一条长度约为12 mm的贯穿加强筋横断面的裂纹,裂纹断面与加强筋顶部轮廓线基本垂直(图3)。

1.2轮毂的金属材料微观组织检验

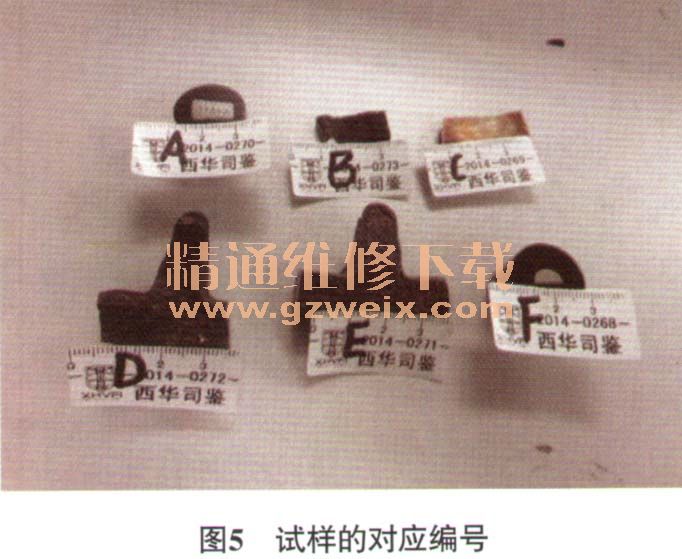

(1)取样。在水冷条件下,从送检的轮毂圆柱体残件的断裂面上,用金刚石角磨机截取,并制成6块编号为:A、B、C、D、E和F试样(图4、图5)用于微观组织检验。其中A块用于金相检验,C块和F块用于补充的金相分析,其余作为备用检验试样。

(2)金相检验。由于轮毂断裂部位的圆周尺寸较大,为了较准确判断轮毂的金相组织,依次在A、F、C三个位置取样观察。

轮毂位置A处的A号试样金相组织与((蠕墨铸铁金相检验))(GB/T 26656-2011)的图谱比对,可知A号试样的金相组织是铁素体+珠光体基的蠕墨铸铁组织。

轮毂位置F处的F号试样的金相组织与((蠕墨铸铁金相检验))(GB/T 26656-2011)和((灰铸铁金相检验》(GB/T7216-2009)的图谱比对分析,可知F号试样的金相组织中含有铁素体+珠光体基的灰铸铁组织,铁素体+珠光体基的蠕墨铸铁组织;试样的边缘区含有铁素体+珠光体基的灰铸铁组织,以及铁素体+珠光体基的灰铸铁组织与铁素体+珠光体基的蠕墨铸铁组织的过渡区域。此外,还可以清晰地看到排骨状的组织,这是铸铁凝固过程中形成的树枝晶组织留下的痕迹。

位置c处的c号试样金相组织中含有铁素体+珠光体基的蠕墨铸铁组织,其中还有未石墨化的渗碳体。

2 轮毂检验结果分析

(1)根据外观检查结果进行分析,可以排除轮毂受外物碰撞导致其断裂的可能性。

(2)据金相组织检验分析,送检的轮毂系铸铁制造零件。铸铁是一类铁碳合金,其中的碳元素主要以石墨的形式存在于基体中。石墨的机械性能很差,抗拉强度约为20 MPa,延伸率接近于零。铸铁的基体主要有珠光体和铁素体两种,其中珠光体的抗拉强度为800 MPa~1 000 MPa,铁素体的抗拉强度为180 MPa~230 MPa。与基体相比,石墨的强度和塑性都要差得多,分布于基体中的石墨可以视为空洞或微裂纹。石墨减小了基体的有效承载面积,片状石墨尖端容易使铸铁在承受载荷时产生应力集中,促使铸铁材料从局部开始损坏、直至断裂。

根据石墨在基体中呈现的形态,可将铸铁分为:球墨铸铁、蠕墨铸铁和灰铸铁等。

轮毂是汽车行驶系的重要承载零件,其将整车载荷经车轮传递到地面,轮毂在车辆行进中承受交变载荷,轮毂材料需要具有良好的综合力学性能和抗疲劳性能,不需要较好的导热性能。因此,汽车轮毂一般使用石墨呈球形、具有较高强度、韧性和弯曲疲劳性能的球墨铸铁制造,不宜使用石墨呈蠕虫状、具有良好导热能力的蠕墨铸铁制造,更不宜用石墨呈片状、抗拉强度低、韧性差和许用弯曲应力极低的灰铸铁制造。

上述送检轮毂试样的金相组织检验结果表明,A、C号试样的金相组织均是铁素体+珠光体基的蠕墨铸铁组织,F号试样的金相组织较复杂,靠近边缘部位是铁素体+珠光体基的灰铸铁组织,其他区域是铁素体+珠光体基的蠕墨铸铁组织。在同一个零件中,既出现了蠕墨铸铁组织,又出现了灰铸铁组织,表明送检轮毂在铸造过程中没有有效地控制好石墨的形态。而在零件表面出现了灰铸铁组织,这将严重降低零件的韧性和抗疲劳性能,容易萌生裂纹,引起承载零件的断裂失效。

根据《蠕墨铸铁金相检验》(GB/T 26656-2011)中的4.1.1条规定蠕墨铸铁中不允许出现片状和细片状石墨,故送检轮毂材料不符合有关蠕墨铸铁的要求,且也不符合《球墨铸铁金相检验》(GB/T 9441-2009中有关球墨铸铁的要求。