1.PFI稀薄燃烧技术

如图4所示,4气门发动机通过气流与喷射时刻的匹配,在缸内形成混合气浓度的梯度分布。缸内气流运动规律通过直进气道和螺旋气道控制,在中小负荷正况运行时关闭直进气道,进入气缸的气流在螺旋气道的导向作用下,在缸内形成一定强度的涡流,并与喷油时刻配合,实现稀薄燃烧;大负荷时,直进气道和螺旋进气道同时开启,减小缸内涡流强度,提高充气效率,实现功率混合气的均质燃烧。

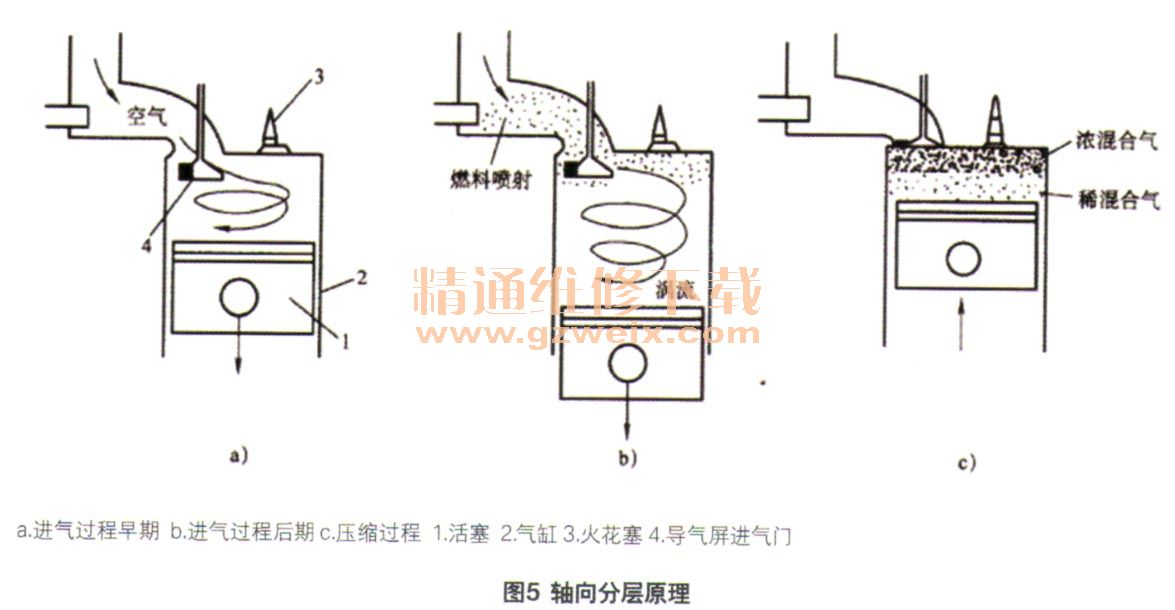

PFI稀薄燃烧分为轴向分层稀薄燃烧和横向分层稀薄燃烧。轴向分层稀薄燃烧配合缸内气流在进气晚期进行喷射,通过缸内强涡流实现混合气浓度的梯度分布。喷油时刻决定缸内浓混合气的位置,从而确定火花塞位置。分层原理如图5所示,利用进气道的导向作用在缸内形成较强的轴向涡流,在压缩过程中轴向涡流强度有所衰减,但能保持一定强度,配合缸内的气流特性,通过发动机控制单元(ECU)控制喷油器在进气后期的恰当时刻喷油,由此通过缸内轴向涡流的作用,在气缸内形成上浓下稀的混合气浓度梯度分布,实现稀薄燃烧。

轴向分层燃烧的关键技术在于喷射时间与进气涡流的匹配,通过进气道导向行程的气缸内的螺旋形涡流,可分解为径向分量和轴向分量,通常径向分量大于轴向分量。通过径向分量使进气门进人气缸的混合气向气缸圆周扩散分布,混合气沿轴向形成浓度梯度分布,保证火花塞附近形成浓混合气,空燃比可达到22,相对均质燃烧,油耗可降低12%。稀薄燃烧汽油机普遍采用多气门机构和进气可变系统,实现气缸内的斜轴涡流。

横向分层稀薄燃烧利用滚流式进气道,进气过程中在气缸内绕垂直于气缸中心线且平行于曲轴轴线产生纵向滚流,并配合喷射方式在缸内形成混合气浓度梯度分布,如图6所示。滚流在压缩过程中随压缩程度越来越强。喷油器在进气歧管中心布置,顺气流沿气门方向喷油。在滚流作用下,浓混合气经过气缸中央布置的火花塞,两侧为空气,实现横向混合气浓度梯度分布,空燃比可达到23,经济性可提高6%~8%,NOx排放可降低80%。

PFI式稀薄燃烧技术能改善经济性和排放特性,但由于节气门的存在,泵气损失增大,影响中小负荷燃烧效率的提高;混合气形成过程中,进气道及气门处钻附油膜,直接影响气缸内的混合气质量,不利于发动机快速启动、瞬态过渡响应特性以及更精确地控制混合气浓度;空燃比小于27,节能效果有限,进一步降低NOx排放困难。