随着汽车技术的发展以及电子技术在汽车上的应用,很多中高档轿车发动机已采用了稀薄燃烧控制技术。汽油机稀薄燃烧控制技术采用气缸内直接喷射方式,将高压燃油直接喷人活塞顶部的深坑型燃烧室内,配合进气涡流及燃烧室内的气流运动,形成分层燃烧,同时精确控制缸内的燃油喷射量和喷射时间,实现空燃比为50:1的超稀薄燃烧。结合提高压缩比和废气再循环(EG尺)技术,可有效地改善发动机燃油经济性和排放特性。汽油机缸内直喷(Gasoline Direct Injection、GDI)稀薄燃烧技术已成为现在汽油机的发展方向。

一、概述

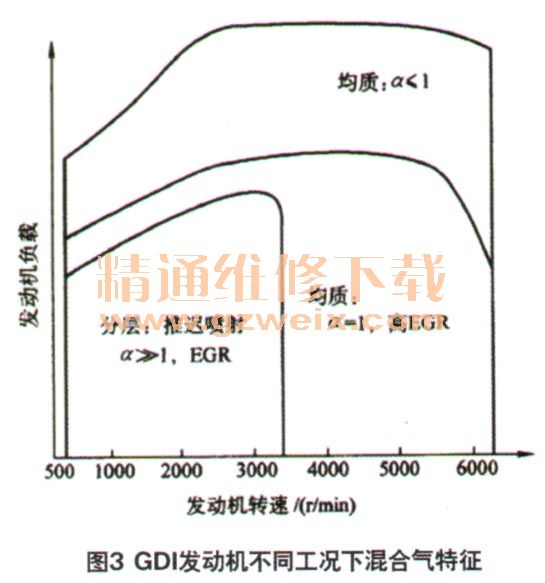

汽车油耗、NOx和发动机输出转矩的变动量(ATtq )随空燃比(A/F)的变化特性如图1所示。在理论空燃比下,通过三元催化转化器可将CO、HC和NOx的排量控制在很低的水平,但并不是最佳经济点,还需要进一步提高空燃比(A/F)。通常A/F增加,NOx排量增加,当A/F =16时,NOx排量达到最大值。继续增加AT、由于空气冷却,燃烧温度降低,NOx排量反而降低,但△Ttq增加。因此要求稀薄燃烧系统必须精确地控制A/F,将△Ttq控制在允许范围内。

为了改善燃烧过程,扩大稀薄燃烧范围,主要采用立式(滚动式)进气道,在燃烧室内形成强大的纵向进气涡流,以提高混合气的湍流强度;同时,在进气行程进行燃油喷射,利用混合气涡流,在火花塞附近形成比平均混合气浓度更浓的混合气,形成分层燃烧状态。

二、稀薄燃烧方式及特点

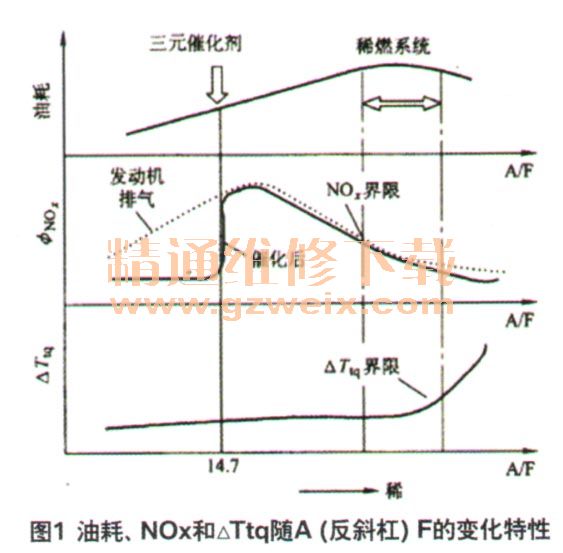

稀薄燃烧控制技术建立在混合气分层燃烧的基础上,分层燃烧是在着火时刻火花塞周围分布适合于着火的浓混合气,而燃烧室其他位置为稀混合气。在气缸内如何形成适合的混合气浓度梯度分布是稀薄燃烧的关键技术。根据气缸内涡流形式的不同,分为轴向分层稀薄燃烧和纵向分层稀薄燃烧;根据喷射方式不同,分为气道喷射(PFI )稀薄燃烧和缸内直喷(GDI )稀薄燃烧。GDI发动机的经济性和排放特性明显优于PFI发动机,其燃烧过程比较见图2所示。

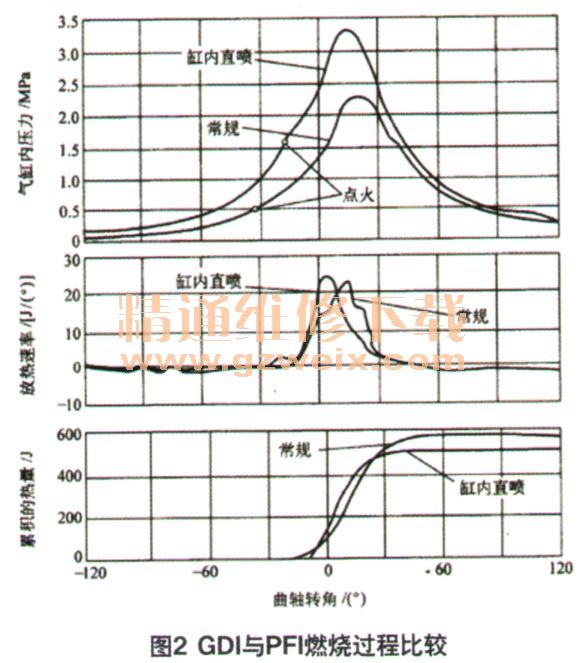

GDI汽油机不同工况下的混合气特征如图3所示,在整个运行工况范围内采用混合燃烧模式,即稀薄燃烧仅对中小负荷工况进行。在压缩行程后期喷油,通过晚喷在气缸内形成上浓下稀的分层混合气,点火后能高效稳定燃烧,混合气的平均空燃比可达到25,同时通过推迟点火时刻,采用EGR技术等控制排放;在大负荷或全负荷区,为了输出最大转矩,提供功率混合气,为此在进气行程中提前喷油,点火时缸内已形成均匀混合气;在中等负荷、高速区采用均质的理论混合气燃烧,通过三元催化转化器降低排放。