伴随着汽车制造技术和材料科学的快速发展,铝合金材料开始越来越多的被运用到汽车车身制造中。铝合金材料的优点是密度小(2.70g/cm 3),强度高、耐腐蚀性强、易于成型,还可以回收再利用,节约资源,保护环境,因此铝合金多被用于制造各种铝合金铸件,同时也被大量使用于制造汽车车身结构件和覆盖件中,甚至有些汽车车身全由铝合金打造而成,形成全铝车身,在保持车身强度的前提下,大大降低了车重,提高了汽车的燃油经济性。

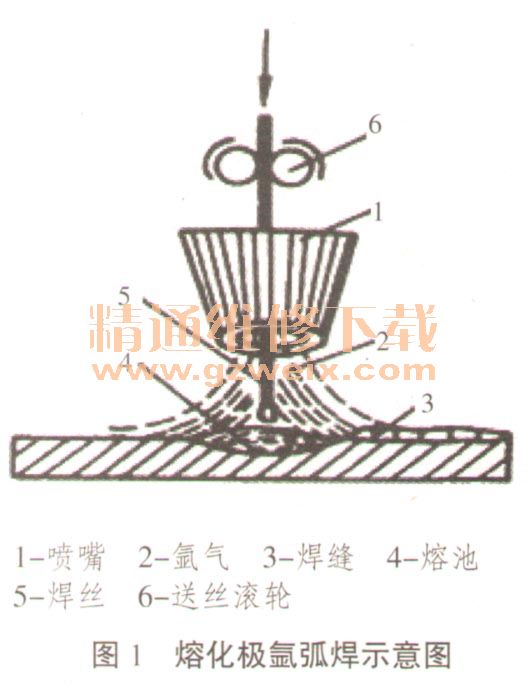

当然,在车身结构中使用大量铝材也给车身维修带来了较大的困难,首先铝合金的熔点较低、可修复性差,所以车身维修人员不能再使用修复传统钢制车身的方法来修复铝合金车身。铝车身修复需要专用的场地来保证对打磨车身过程中产生的粉尘特别是铝粉的收集,同时还要配备专用于铝板修复的设备和工具才能进行修复作业。和传统钢制车身相比,发生碰撞事故以后,铝车身的维修难度会更大,相应的维修费用会更高。由于铝及铝合金具有导热快和热膨胀系数大的特点,所以在对铝及铝合金进行焊接修复作业时,容易出现焊接变形大,未熔合及未焊透等焊接缺陷,因此在对铝及铝合金车身材料的焊接修复时,我们可以采用热量比较集中,焊接中能防止铝被氧化的熔化极惰性气体保护焊(Metal Inert -gas Welding,简称MIG焊,如图1所示)。

MIG焊采用可熔化的焊丝作为电极,电弧在焊丝与母材之间燃烧,同时燃烧产生的热量用来熔化焊丝与母材金属。在焊接过程中,通过焊枪上的开关控制焊枪喷嘴将保护气体源源不断地喷到焊接区,把电弧、熔池及其附近的母材金属同周围空气隔绝开,防止空气中的氧、氢、氮等的渗透,保护焊缝,避免产生焊接缺陷,同时焊丝在焊枪开关控制下通过送丝轮被连续不断地从导电嘴送往熔池燃烧,焊丝不断进给、不断熔化,最后形成熔滴填充到熔池中,与熔化的母材金属熔合形成金属焊缝。

在使用MIG焊焊接铝材时,要注意:MIG焊的保护气体必须选用惰性气体纯氢气或氢气和氦气混合气体,气体中不得含有氧化性气体O2或CO2; MIG焊接通常使用直流电源焊接,因为交流电源不能保证电弧稳定性,容易出现断弧,通常电源的正极与电极(焊丝)相连,电源的负极连接在工件上,同时保证熔滴过渡稳定;使用MIG焊焊接铝材时,特别是焊接电流较大时,电弧温度会相对比较高,这样电弧中会产生大量金属蒸气,一旦金属蒸气溢出惰性气体保护范围,就会与空气中的氧相互作用生成AL2O3等氧化物,甚至在焊缝表面形成黑粉,为了避免黑粉的产生,焊接模式尽可能选择采用脉冲焊。为了防止熔滴和熔池在液态下吸潮而生成气孔,一定要注意保护气体的纯度,在焊接前应仔细检查清理焊丝与母材表面。