一、技术背景

工程机械是我国装备工业的重要组成部分,也是综合性机械化施工中所必需的机械装备,目前已广泛应用于土石方施工工程、路面建设与养护、流动式起重装卸作业和各种建筑工程当中。工程机械主体上由驱动装置、变速装置、传动装置、工作装置、制动装置、防护装置、润滑系统以及冷却系统等部分组成,其中驱动装置在工程机械的使用中发挥着关键性作用。

由于功能多样、工况复杂、工作环境比较恶劣,因此对驱动力的要求较高。目前,国内主机厂工程机械的驱动装置主要依靠进口或外资品牌,其产品集成于车桥上,主机厂只能选择成套产品,导致工程机械整体价格居高不下,售后服务难以满足用户需求。

为此研制一种机械传动装置,利用工程车辆的其它动力源,驱动车辆行走,增加工程车辆的驱动力,具有重大的意义。主机厂可对驱动装置与车桥分开采购,以便降低成本和增加产品的市场竞争力。

二、系统结构方案

系统技术方案选择定轴齿轮传动与行星齿轮减速组合的形式,并增加气操纵离合机构控制动力的输出和中断,满足工程车辆工作的特殊需求。

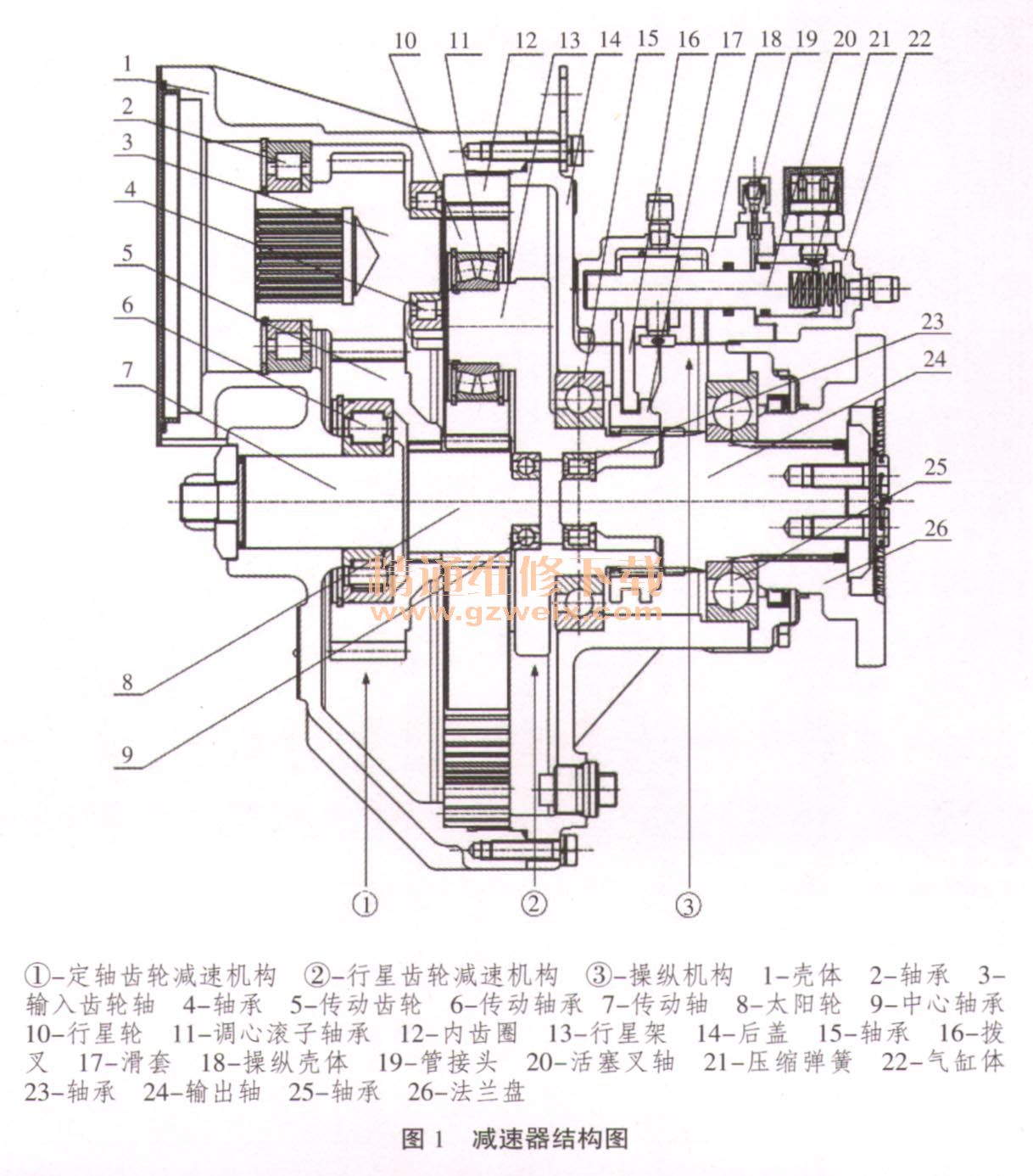

如图1所示,该减速器由定轴齿轮减速机构①、行星齿轮减速机构②以及操纵机构③等组成。定轴齿轮减速机构包括用于接入动力的输入齿轮轴,以及与输入齿轮轴啮合用于将动力传递给行星齿轮减速机构的传动齿轮;行星齿轮减速机构为三行星NGW型行星齿轮减速机构,包括与传动齿轮相联接的太阳轮,以及与太阳轮啮合的多个行星轮,行星轮通过调心滚子轴承均布在行星架上,并同时与固联在壳体上的内齿圈啮合,单只齿轮承受扭矩大大减少,提高了传动机构的可靠性。行星架的输出端加工有花键;通过滑套与输出轴进行联接或分离;操纵机构包括与滑套连接的拨叉安装在活塞叉轴中部,活塞叉轴尾端装在气缸体内,头端支撑在操纵壳体的安装孔中,且活塞叉轴尾端与气缸体内壁之间装有压缩弹簧。操纵壳体上设置有向气缸内注入压力气体的管接头,活塞叉轴在弹簧压力作用下,通过拨叉使滑套停留在行星架输出端的花键上,行星架与输出轴处于分离状态;注入压力气体后活塞叉轴克服弹簧压力向后移动,拨叉带动滑套使行星架与输出轴联接,进而输出动力。

输入齿轮轴前端加工有内花键,可接入液压电动机或其它源动力,通过定轴齿轮减速机构与行星齿轮减速机构进行两级降速增扭,显著地提高了工程机械的驱动力,增加了工程机械的行进动力,且结构简单,可靠性高。

三、系统应用

与现有技术相比,该减速器将工程机械上的液压电动机或其它动力源连接输入齿轮轴,通过定轴齿轮减速机构与行星齿轮减速机构进行两级降速增扭,其中一级采用定轴传动,这种方式的齿轮精度与定位精度高,适于高功率,高转速的动力输入,二级采用行星传动,这种方式的结构简单,传输扭矩大,可靠性高。此外,该减速器采用气操纵离合装置控制动力的输出与中断,能够使接合平稳柔和,脱离可靠。

目前,国内主机厂如中联重科、三一重工、徐州重工等所生产的工程机械,其驱动装置主要依靠进口或外资品牌,价格高昂,使主机厂的生产成本加大。本产品方案的提出,可以在满足工程机械动力传递使用要求的同时,极大程度的降低生产成本,提高其产品的市场竞争力。该输力减速器的使用特点是安装空间紧凑,输入转速高,工作载荷大,可靠性高。