车辆的NVH (Noise、Vibration、Harshness)特性是衡量整车制造质量的综合性能,NVH特性分析贯穿整车的研发改进全过程,是改善驾乘舒适性最直接的因素。因此,试制的样车投产前均需进行多项NVH测试,同时达到国家标准及企业要求,方可投入生产。路噪分析是整车NVH振动噪声分析的重要组成部分,主要分析的是路面的颠簸经由轮胎、悬架和车身等组成的振动系统传到车内的噪声和引起的振动。本文主要解决前排路噪问题,首先通过试验分析前排路噪传递路径并找到问题所在。

一、前排路噪传递路径排查

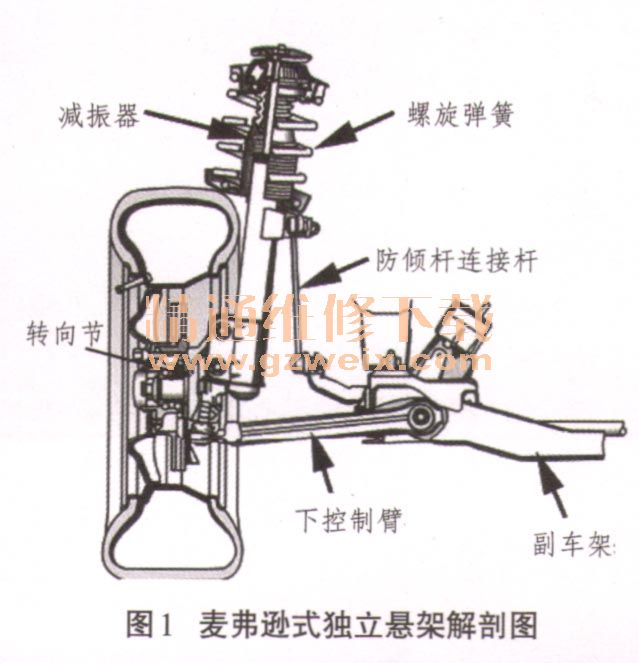

样车为轿车,轮胎胎压230kPa、匹配6速手动变速器,行驶里程4400km。该样车的前悬架是麦弗逊式独立悬架,如图1所示。转向节上端通过减振器、螺旋弹簧连接到车身(车身图中未显示),转向节下端通过下控制臂、副车架连接到车身。

为了44查前抖动路噪的传递路径,将振动传感器测试点布置在前转向节z向、前悬架下控制臂中点z向、前副车架z向和前减振器车身z向;噪声测点布置在驾驶室驾驶员右耳位置。在匀速60km/h工况下振动加速度测试结果如图2所示。

图2中曲线1为前转向节振动,曲线2为前悬架下控制臂振动,曲线3为前副车架振动,曲线4为前减振器车身侧振动。由测试结果可知:振动从路面输入,经轮胎、转向节、下控制臂、副车架到车身,振动加速度是逐渐衰减的。根据该悬架的结构特点,振动传递的主要路径是:前转向节一前减振器一车身;前转向节一下控制臂一前副车架一车身。

噪声测试的结果显示:220Hz时,驾驶员右耳噪声达到峰值,为48dB (A),车内噪声较大,舒适性较差。分析原因,在220Hz左右,前悬架下控制臂的振动加速度远超过前转向节的振动,不符合振动路径的正常传递规律,存在振动放大,因此考虑通过加强下控制臂的方法解决前排路噪问题。

二、下控制臂加强测试结果

针对上述前排路噪问题,对下控制臂进行焊接加强处理,如图3所示。