摘要:本文通过利用等离子Ti+N共渗方法,对内燃机活塞进行表面防护处理,并且对基材表面Ti-N的形貌、物相以及磨损性能进行分析。实验结果表明,通过共渗后的内燃机活塞基材表面形成了厚度15 pm的合金层,其该层与基体层的结合状况良好,Cu元素的含量与离表面的距离为正比例关系,N元素与B元素二者的含量呈现反比例关系,Ti元素总体上是先增后降。汽车内燃机活塞的主要物相是日eCu,通过共渗处理时,主要物相转变为BeCu与TiN. Ti-N共渗层的磨损体积和磨损率小于基材磨损体积和磨损率。

1 实验材料与方法

实验手段:对汽车内燃机活塞的表面采用等离子Ti+N共渗透法进行防护处理。

实验方法:第一步,对基材进行双辉等离子渗透Ti,接着通过对其进行Ti+N共渗处理,以此来形成共渗层,这一操作过程是在同一渗金属炉中进行的;第二步,利用扫描电子显微镜实现表面防护层形貌以及界面组织的分析,同时还需要测量微区成分;第三步,利用X'Pert PRO X射线衍射仪,实现对其的物相结构分析,采用往复磨损试验器进行温室摩擦实验,采用激光共聚焦显微镜以测量表面磨损情况的数据。

2 实验结果与分析

汽车内燃机活塞表面经过Ti与Ti+N共渗后,对表面进行处理,发现基材表面气孔、孔洞的缺陷消失,同时可以观察到其表面存在少部分泡状结构。

基材表面经过Ti+N共渗后形成一个厚度为14 pm的合金层,这个合金层跟基体截面层结合良好且组织均匀。通过对表面合金层相邻的区域进行化学成分分析后发现,Cu元素的含量越高,与表面距离则越远;反之,表面距离越近,则Cu元素含量越低,这两者之间存在着正比例关系。N、 B元素含量之间则相反,他们之间呈现出反比例关系。Ti元素总体上呈现出先增后降的趋势。

BeCu是汽车内燃机活塞基材的主要成分,而当其经过Ti+N共渗处理后,表面形成的相物主要就是BeCu与TiN,这就表明了经过共渗处理后的基材表面形成了一个TiN合金层,该合金层对活塞基材表面的耐磨性和硬度产生重要的影响。

在载荷为10 N,摩擦时间为30 min时,Ti共渗层与摩擦的磨损形貌如图1所示。

对于共渗层来讲,表面磨痕比较光滑,不存在脱落现象,磨痕局部形貌有平整的表面。对于摩擦的磨损形貌来说,磨痕的直径大约有355μm,并可看见有较多的磨损屑,局部存在钻着物,表现出季占着磨损的特性。

在相同条件下,内燃机活塞基材与Ti+N共渗层的表面磨痕跨度大约为750μm,深度为35μm。而对于表面共渗层而言,表面磨痕的宽度约为350μm,深度约为15μm。由此可以推断出,Ti共渗层与内燃机活塞基材相比,其磨痕宽度与深度都比较低。

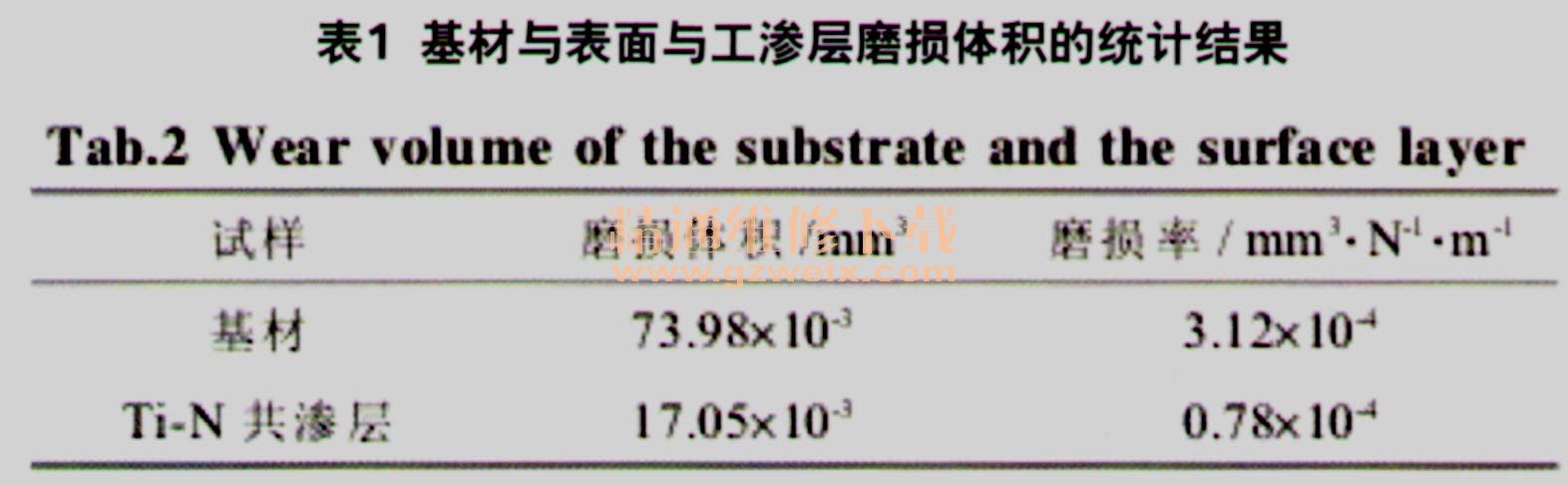

如表1所示,内燃机基材磨损率远大于共渗层,内燃机活塞的磨损性能在经过等离子处理后有了一定程度的提升,这是因为基材表面的共渗层经过等离子处理后,形成了硬度性能高的TIN合金层,从而使得其表面的耐磨性能得到明显的增强。

3 结束语

活塞的基材表面经过共渗形成约为4μm厚度的合金层,合金层与机体具有良好的结合度。汽车内燃机活塞表面基材的相物主要是BeCu,经过处理后的相物是BeCu与TiN。