3.电子控制系统的改进

该机型的电子控制系统因添加了控制增压系统和汽油缸内直接喷射的功能,需要附加相关的软件功能而要求增加电控单元中存储器的容量,并必须具有更高的计算能力,此外传感器和执行器的扩展使得必须修改运行系统。根据这些要求对电子控制系统进行了改进开发,其中的主要区别在于程序存储器扩大了足有30%,而微处理器的循环频率加快了一倍多。

五、增压系统

废气

涡轮增压器-排气歧管-近发动机催化器组合模块与进)气空气和增压空气管路一样对发动机性能具有很大的影响。在设计增压系统时,宝马公司在确保

涡轮增压器获得出众的效率的同时,特别重视其快速的加速响应性,此外进气和排气侧的压力损失要小,而且发动机舱和空气管路要承受较小的热负荷,还应该有针对性地抑制

涡轮增压器特有的噪声。在结构上要求具有紧凑的结构型式、增压器(包括排气歧管在内)对所有机型的通用性以及安装可靠性,并从一开始就力争实现增压器无支架而自行承重的结构型式。同时,还必须实现增压空气的有效冷却。

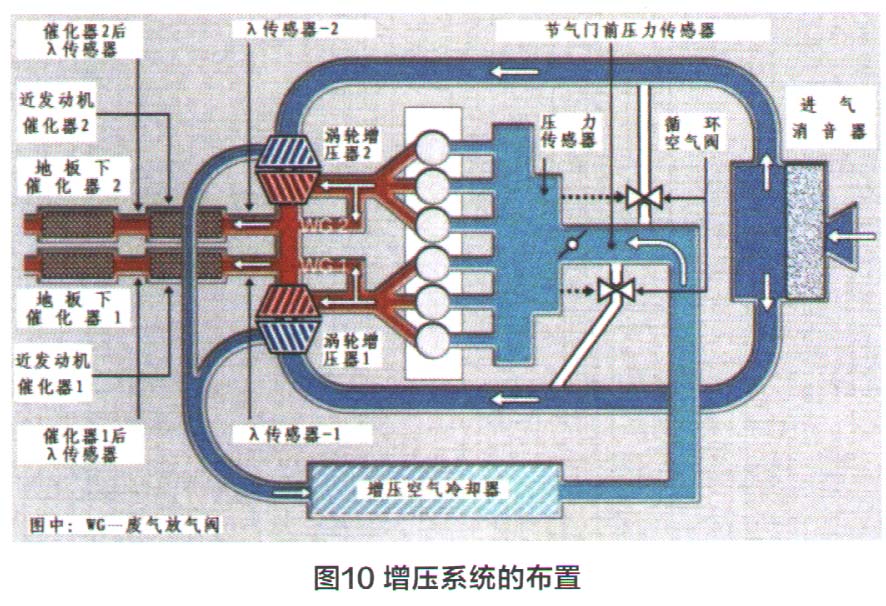

该机所选用的双

涡轮增压器方案是每3缸排出的废气驱动一台

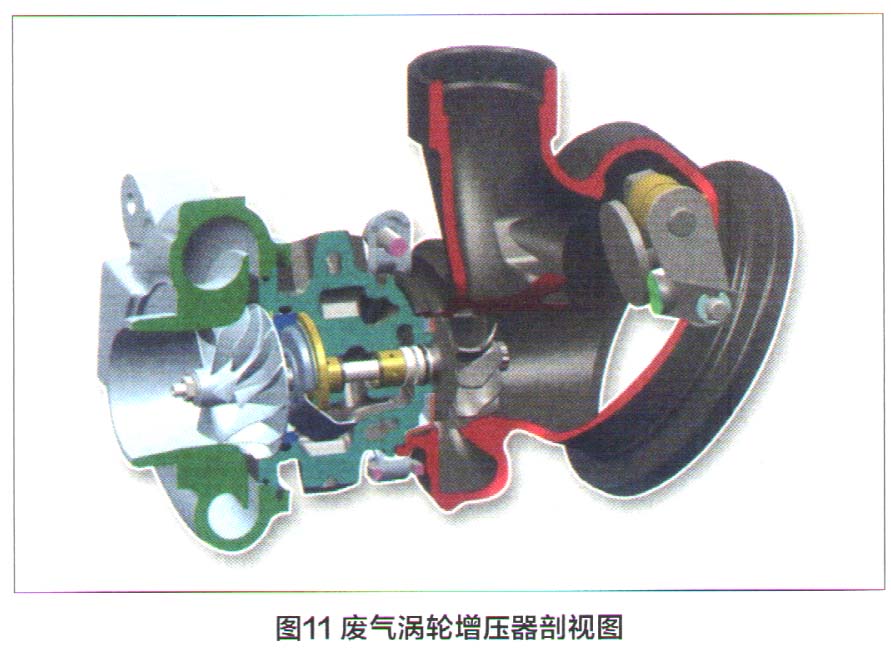

涡轮增压器(图10)。在这种情况下,增压器转子具有小的转动惯性矩以及结构紧凑、流动阻力小和重量优化的排气管是十分重要的。此外,高达1 050℃的废气温度导致了高的交变热负荷,因而涡轮上的应力极高,为了确保零件强度,该机所采用的废气

涡轮增压器(图11)的排气管和涡轮都采用了特殊的耐高温材料,排气歧管的外层采用1.4541材料,内层采用2.4851材料,涡轮壳采用A5N耐高温材料,而涡轮转子则选用Marm 247材料,并且借助于计算机辅助工程(CAE)对壳体进行了流动和强度优化,因此具有出众的工作能力,能够在温度高达1 050℃和转速高达200 000r/min的工况下工作,即使在特别高的负荷范围内经过最严酷的耐久运转后涡轮壳也决不会出现裂纹。经试验已查明,在1 050℃情况下涡轮叶片发生断裂的极限转速为285 000r/min,而在试验中涡轮叶轮在300 000r/min时才发生断裂。

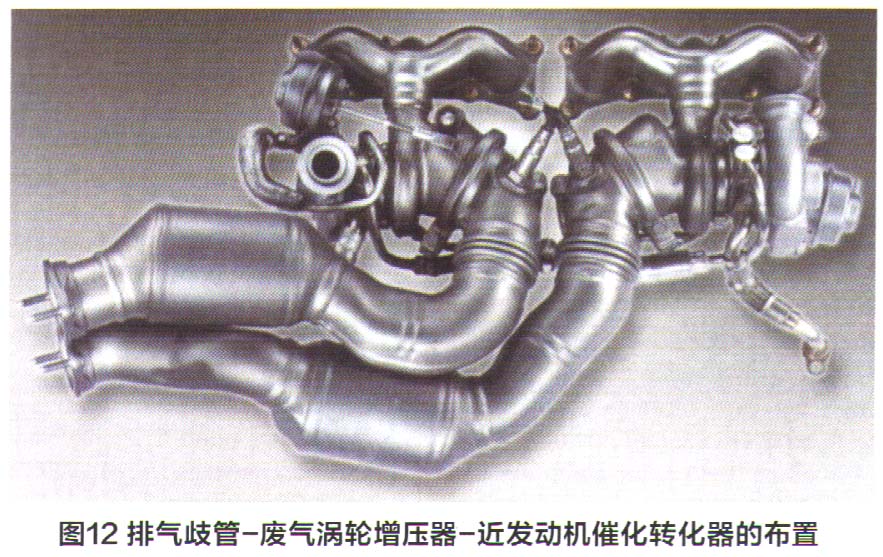

两台

涡轮增压器的结构相同,并且反向布置(图12),因而能够应用相同的排气歧管,此外管路的走向能够使两台增压器之间的热废气管与进气空气管和增压空气管相隔尽可能大的距离。结构紧凑而轻型的排气歧管象前置催化转化器管道一样做成双层中空隔热的结构型式,其小的热容量和良好的隔热效果可使催化转化器迅速地热起来,并能够大大地降低发动机舱内的温度。为了补偿热膨胀,双层排气歧管象的内层做成滑动配合的结构型式。排气歧管直接与涡轮壳焊接在一起,因而省去了大而重的连接法兰。由于这种结构紧凑而又简单,同时具有非常好的刚度,因而

涡轮增压器就无须再用支架了。两台

涡轮增压器分别经过两根管子供应机油和冷却液。由于

涡轮增压器的位置高于发动机机油液面,因而机油从增压器回流无须采取专门的措施。

增压压力分别由一个废气放气阀来调节,每个放气阀各通过一根连接杆与一个真空膜盒相连,发动机电控单元分别通过一个电一气压力转换阀来控制各自的真空膜盒,并按发动机运行脉谱图来调节增压压力,最高可达0.16 MPa。

[1] [2] [3] 下一页

关键词: