一、液力自动变速器的传动机理和工作过程

以爱信AW (AISIN-AW )的6速液力自动变速器(Automatic Transmission,

AT)TF-60SN为例,简要说明

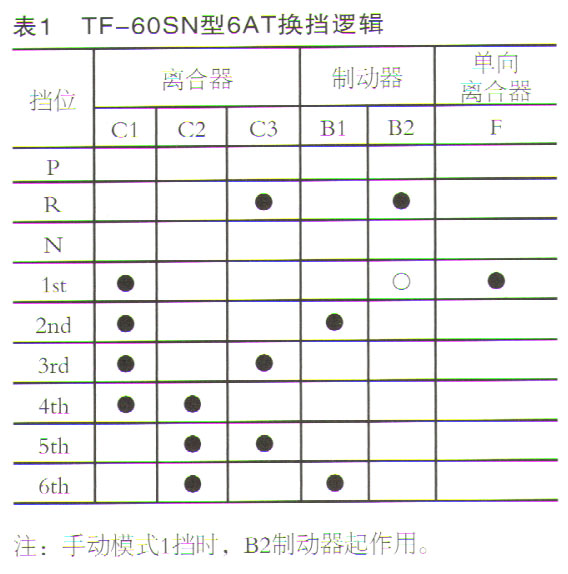

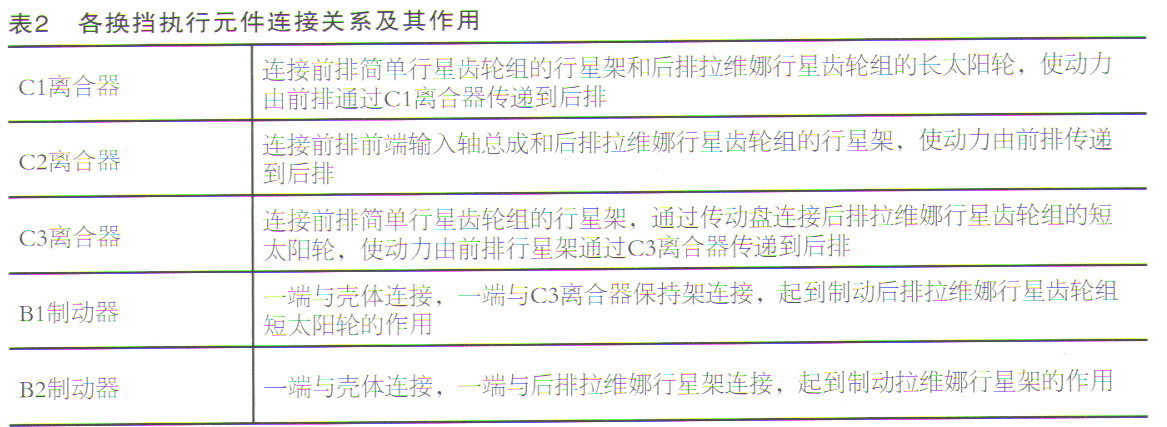

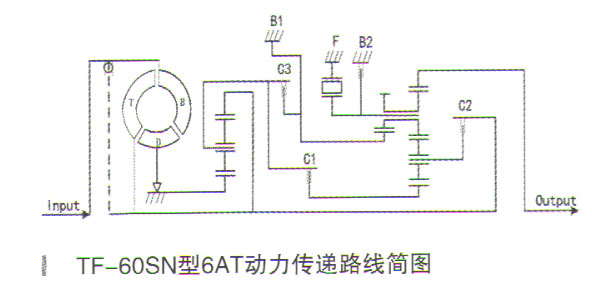

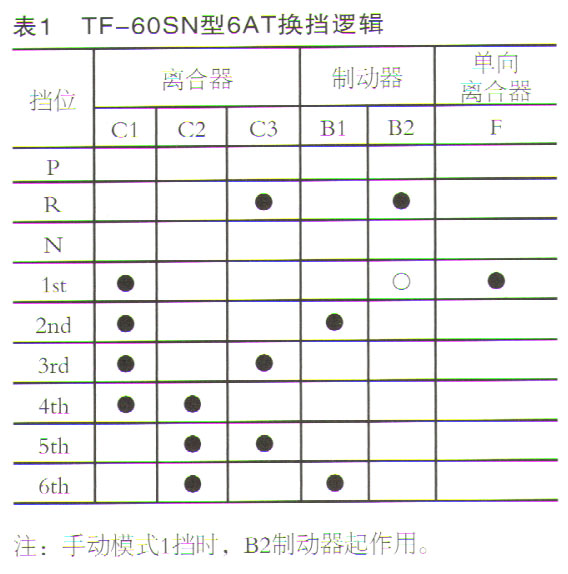

AT的传动机理和工作过程。该型6AT的扭矩容量为250N·m,动力传递路线简图如图所示,换挡逻辑如表1所示。它由两组行星齿轮机构组成,其中前排为简单行星齿轮组,后排为拉维姻PT星齿轮组。表2为各换挡执行元件的连接关系及其作用表。

在

AT动力传递的过程当中,发动机的动力通过驱动板驱动液力变矩器(Torque Converter、TC),液力变矩器的涡轮作为变速器的动力输入,经过变速器的前、后排行星齿轮组,最后通过主减速器和差速器,输出到半轴再到车轮,以实现整个动力的传递。现以TF-60SN为例,给出D1挡自动模式时,液力白动变速器的动力传递路线。

由表1可知,D1挡自动模式时离合器C1和单向离合器F起作用。为了使表述更加清楚,现将变速器的行星齿轮机构,分成前排简单行星齿轮组和后排拉维娜行星齿轮组两个部分,来分别进行表述。

前排简单行星齿轮组:发动机的动力从液力变矩器中的涡轮输出,传递到前排简单行星齿轮组的齿圈,齿圈作为动力输入,太阳轮被油泵锁止,行星架作为动力输出。C1离合器起作用,动力通过C1离合器从前排简单行星齿轮组的行星架,传递到后排拉维娜行星齿轮组中的长太阳轮。

后排拉维娜行星齿轮组:单向离合器F锁止拉维娜行星齿轮组的行星架,动力由拉维娜长太阳轮到短行星轮,再到长行星轮,最后到达拉维娜行星齿轮组的齿圈。拉维娜齿圈作为动力输出,通过主减速器和差速器,最后到达半轴和车轮,完成整个动力的传递。

二、液力自动变速器的技术发展趋势

1.适度的多挡化

AT挡位数的增多,可以使其具有更宽的速比范围,更细密、更合理的挡位速比分配,从而改善整车的动力性、燃油经济性和换挡平顺险。但是,

AT依旧面临着传递效率低、换挡冲击大,油耗较高等间题。为此

AT正在向9AT、10AT,甚至11AT和12AT的方向发展。

但是,这并不是说

AT的挡位数一可以无限制地增加,相反挡位数的增多,势必会导致变速器内部结构的复杂和成本的大幅提高。所以,在

AT研制过程当中,挡位数的选择必须要综合考虑市场、成本、零部件重复利用率、技术成熟度和先进性,以及专利规避等因素。不过总的看来,

AT在一定限度内,依旧向多挡化的方向发展。

2.智能化

当前换挡规律的优化、控制策略的改进,已成为车辆自动变速器技术发展的最新特点。总的来看,目前

AT智能化的发展方向,主要包括以下几个方面:

(1)根据驾驶需要,实际路况需求,预设多种换挡规律,以适应不同类型的驾驶员和外界行驶条件的变化。

(2)采用先进的智能控制技术,改善换挡品质、降低油耗和提高工作效率。

(3)利用先进的信息获取技术,自动识别驾驶员的类型、环境条件和行驶状况,并对换挡规律进行适当调整,以实现实时的精准控制。

(4)机械部件的电子化,提高控制的精度和换挡品质,以及进一步降低油耗。

(5)控制系统的集成一体化和协同化控制。

3.电动化

当前

混合动力变速器有两种技术路线,一种是在原有

AT平台上用电机代替液力变矩器,并加装离合器,以实现

混合动力驱动。这种

混合动力变速器结构,由于它加装了一套电驱系统,所以动力总成的结构比较复杂,整车的价格较高。另一种,是根据

混合动力汽车自身的结构特点,全新开发出来的

混合动力专用变速器,也就是通常所说的DHT(Dedicated Hybrid Transmission、DHT ),目前该种自动变速器是当前

混合动力汽车用自动变速器研究的最新热点方向。

纯

电动汽车用自动变速器中,具有代表性的结构是单挡自动变速器,它由两级传动齿轮组成。目前,日本的丰田公司和本田公司、美国的通用汽车公司等都有相应产品问世。可以预期在未来十年内,随着汽车电动化高潮的来临,纯电动车用的1挡、2挡,甚至是3挡

AT的研发和使用,必将获得更大的推广和应用。

4.小型轻量化

AT的小型轻量化可以降低油耗,提高整车机舱空间的利用率,降低整车重量等。为了实现这一目标,目前

AT制造厂商们正在从以下几个方面采取措施:

(1)优化产品结构、零部件布置和尺寸,减少零部件的使用数量,使变速器结构更加紧凑,质量更轻。

(2)采用轻型材料或其他可替代材料,代替原有零部件的材质,从而减少变速器的重量。

(3)零部件的进一步集成化和机械部件的电子化。例如,将

AT的电子控制单元、电磁阀和传感器集成到变速器内部,从而提高

AT的空间利用率。

[1] [2] 下一页

关键词: