轮胎是轮式机动车上唯一与路面接触的部件,机动车的载重和自身重量都是通过车体传到轮胎,最终由轮胎承载起全部重量的。另外,轮胎通常由具有弹性的橡胶制成,加上轮胎内加注的是空气,使其具有了缓冲和减振功能。不仅如此,机动车的启动、运行、转向和制动都要通过轮胎与路面进行“沟通”,从而完成驾驶人对机动车的操控。因此,轮胎质量的优劣直接影响机动车的行驶性能,关乎机动车的运输质量和运输安全。

现有的机动车综合性能检测报告单中涉及到轮胎的检测项目包括轮胎外观、轮胎气压和轮胎花纹深度等。其中,轮胎气压和花纹深度的检测虽然有标准的参数要求,但在实际检测中对采集参数的选择和操作方法上还存在一些问题。现就机动车综合性能检测中轮胎气压和轮胎花纹深度两项参数的采集工作进行相关讨论。

1.轮胎气压的测量

《机动车运行安全技术条件》(GB7258-2012 )第9.1.8条和((营运车辆综合性能要求和检验方法》(GB18565-2001)第11.9.1.6条均指出“轮胎负荷不应大于该轮胎的额定负荷,轮胎气压应符合该轮胎承受负荷时规定的压力”,这说明轮胎气压的检测是有必要的,也是有规范要求的。在机动车综合性能检测中,检测人员虽然对机动车轮胎气压做了测量,但对报告单中轮胎气压一栏的录入要求没有统一,或录入最高气压值,或录入最低气压值,或录入平均气压值,甚至不测量仅录入一个经验数据,这对判断轮胎气压合格与否不具有统一性和规范性,使得轮胎气压检测项目并没有很好地发挥应有的作用。

另外,轮胎气压的大小影响轮胎的周长及轮胎与地面的接触面积等,直接牵涉到很多检测项目,如轮胎胎冠花纹深度、滑行性能、驱动轮输出功率、车轮阻滞力、车速表、制动性能、悬架特性、转向操纵性、前照灯光束照射位置等,所以GB18565-2001把“车辆轮胎规格和气压应符合该车技术条件的规定”作为上述各检测项目检测的必要条件,只有轮胎规格符合要求,且轮胎气压达到规定技术条件,才能进行相关项目的检测工作,否则各项目的检测值就不准确,甚至导致结论错误。然而在实际检测中,这一前提条件并没有落实,轮胎气压的测量数据是同其他各项数据一起录入系统后才给予评价的,假如轮胎气压不合格,受其影响的其他各项检测结果将无效,这样耗时又耗力。

针对以上2个问题,笔者认为可采取以下措施:第一,应该对轮胎气压参数做更细致的要求,将所有轮胎均纳入轮胎气压检测项目;第二,通过增减轮胎气压(可采用轮胎自动充气机等设备对轮胎充放气,然后用标定合格的气压表进行校对)使每一个轮胎的气压测量值都达到要求;第三,轮胎气压测量值应该在其他各项检测前作出是否合格的结论,合格后方可进行后续各项检测。

2 轮胎花纹深度的测量

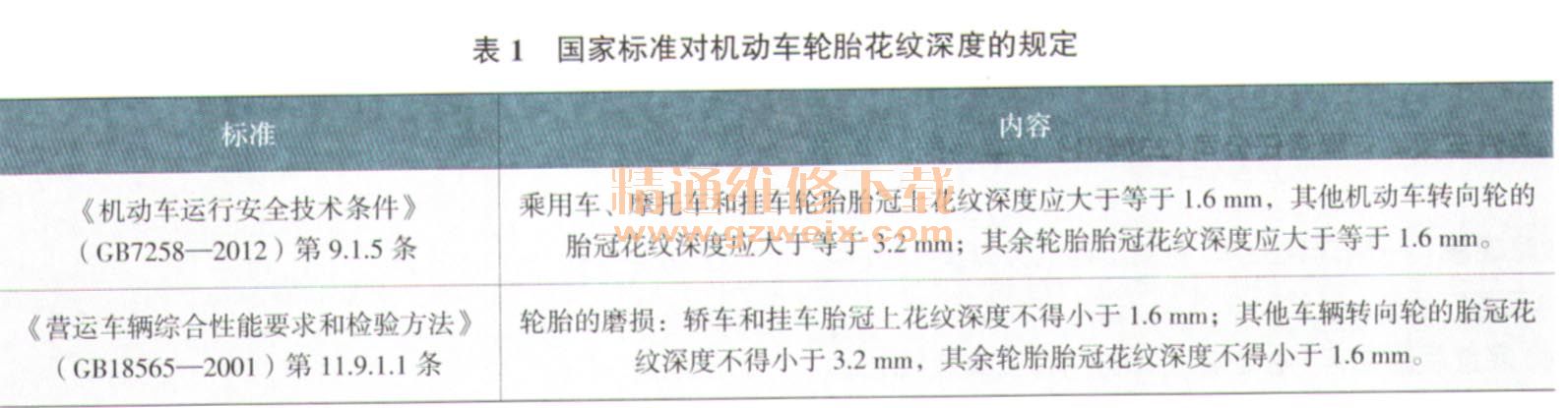

《机动车运行安全技术条件》(GB7258-2012 )第9.1.5条和《营运车辆综合性能要求和检验方法》 (GB18565-2001 )第11.9.1.1条均对机动车轮胎花纹深度做了相关规定(表1),其中包括“转向轮”和“其余轮胎”的花纹深度,也就是说机动车轮胎花纹深度的检测应该包括至少2项数值,但现行的检测报告单中对该项检测只需载入1个数值;另外,花纹深度测量点的选择和测量方法尚无统一规定。以上问题给机动车检测工作带来不便,给机动车技术状况的定性造成困难,使机动车存在安全隐患。

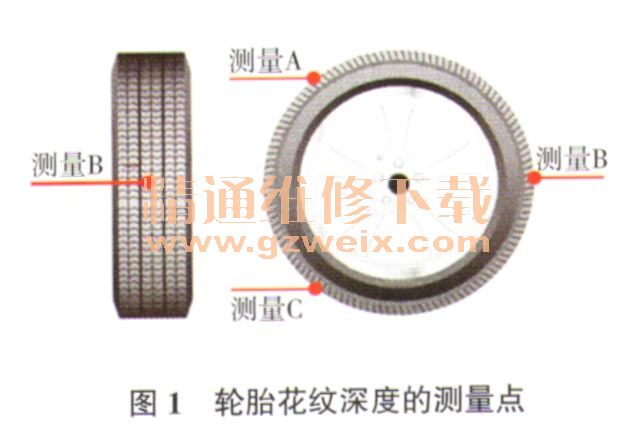

从安全长效的角度考虑,建议采取“每轮多点取最小”的方法对机动车轮胎花纹深度进行测量。用轮胎花纹深度尺对每只轮胎进行等距多点(3个~5个点)测量(图1),取每只轮胎花纹深度测量值中最小值登记到原始测量登记表中,然后分别计算转向轮和其余轮胎的花纹深度最小值与该车车型对应轮胎花纹深度标准值之差,差值大于等于零为合格,否则为不合格,只要有1项不合格,则轮胎花纹深度检测项目结论即为不合格。

采取“每轮多点取最小”的测量方法主要是考虑到以下因素:第一,就单个新轮胎而言,其各方向上厚度基本是均等的,但安装到机动车上使用后,由于驾驶人驾驶习惯、行驶路况及载重等因素,机动车行驶过程中可能会造成轮胎磨损不均匀;第二,就算是同一机动车,由于轮胎所在的位置及作用不同,磨损程度也会有较大差异。因此,采取“每轮多点取最小”的测量方法可以更加真实、全面地显现各轮胎的磨损状况,这样不仅可以清楚地知道每只轮胎的磨损程度,还看到转向轮的平衡程度。

综上所述,相关部门需要对机动车轮胎气压和花纹深度的检测参数给予更为细致的规定,各检测站必须认真对待每个检测项目并细致检测,不能轻视轮胎检测工作,重视并严格、认真执行轮胎的相关检测标准,确保检测数据的科学性、准确性和可靠性,真实、准确、全面地反映机动车技术状况,为机动车检测质量把好关,为道路运输安全服好务,为提高道路运输质量作出应有的贡献。