三、安装方法

(1)安装正时链条喷油嘴和曲轴链轮。拧紧力矩:7.8~9.8N·m。

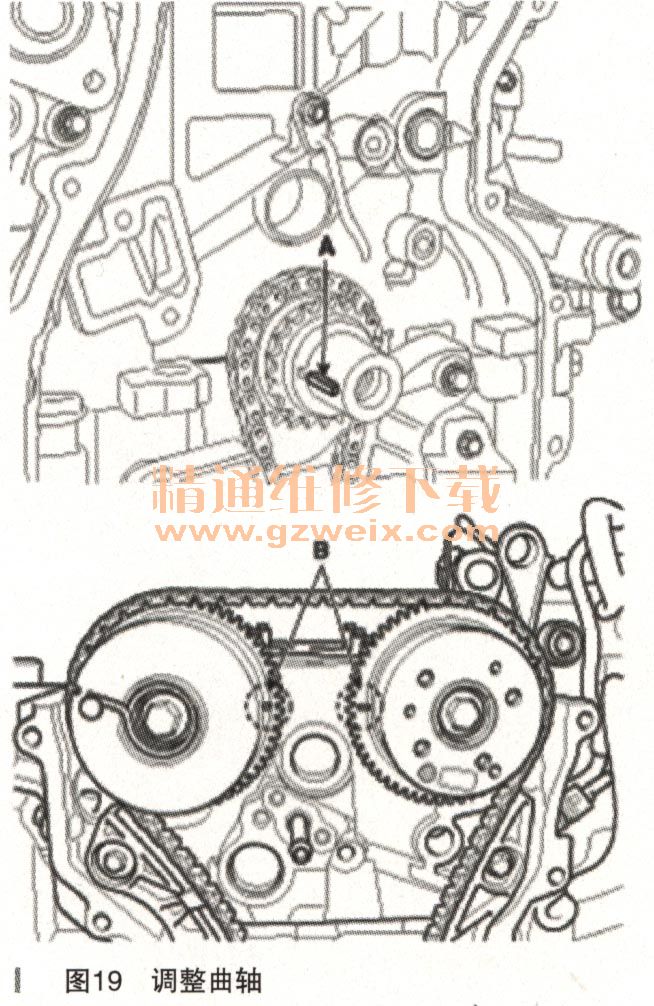

(2)调整曲轴,以便曲轴的键A(如图19中A所示)会和主轴承盖的接合面对齐。放置进气和排气凸轮正时链轮的上止点标记(如图19中B所示)和汽缸体上表面对齐。因此,1缸活塞应放在压缩冲程的上止点位置。

(3)安装正时链条导轨。拧紧力矩:9.8~11.8N·m。

(4)安装正时链条。按下列的顺序,不能随便地在每个凸轮轴和曲轴之间安装正时链条。曲轴链轮A→正时链条导轨B→进气连续可变气门正时链轮C→排气连续可变气门正时链轮D,如图20所示。安装正时链条时,每个链轮的正时标记应该与正时链条正时标记(彩色标记)相匹配。

(5)安装正时链条张紧臂。拧紧力矩:9.8~11.8N·m。

(6)安装正时链条自动调整张紧器和拆下定位销。拧紧力矩:9.8~11.8N·m。

(7)在按正常方向(从前部看顺时针)旋转曲轴两圈之后,确认正时标记(如图21中A所示)。

(8)安装正时链条罩。

①用密封刮刀去除掉密封表面上所有的旧的密封杂质。

②位于链条盖和部件(汽缸盖、汽缸体和下部油盘)上的密封剂必须远离发动机机油等其他油液。

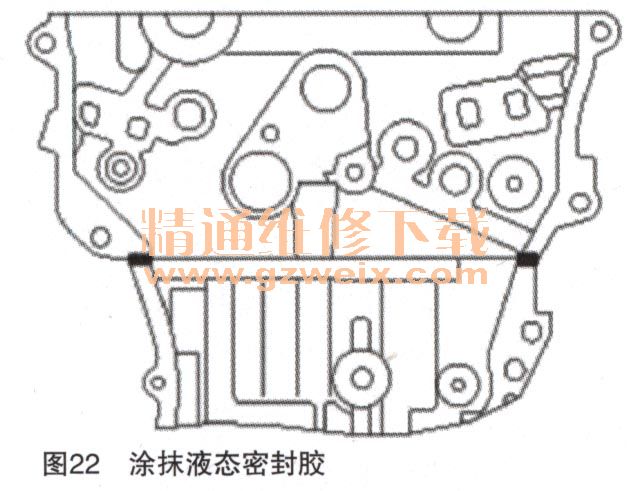

③装配正时链条盖之前,在汽缸盖和汽缸体之间的缝隙上涂抹液态密封胶5900H或者密封胶1217H,如图22所示。密封宽度:2.5±0.5mm。

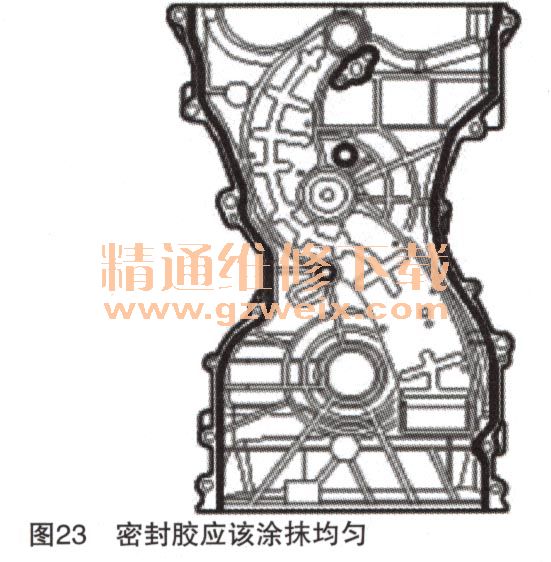

④在正时链条盖上涂抹液态密封胶5900H后,必须在涂抹密封胶后5min内装配部件,密封胶应该涂抹均匀,如图23所示。密封胶宽度:3.0mm。

⑤使用汽缸体上的定位销和正时链罩上的孔,可以精确的装配正时链盖。拧紧力矩:M6:7.84~9.8N·m;M8:18.6~22.5N·m。注意:装配30min内不要运转发动机或操作压力测试。

(9)安装油底壳。

①用密封刮刀,去除密封表面残旧的杂质垫。

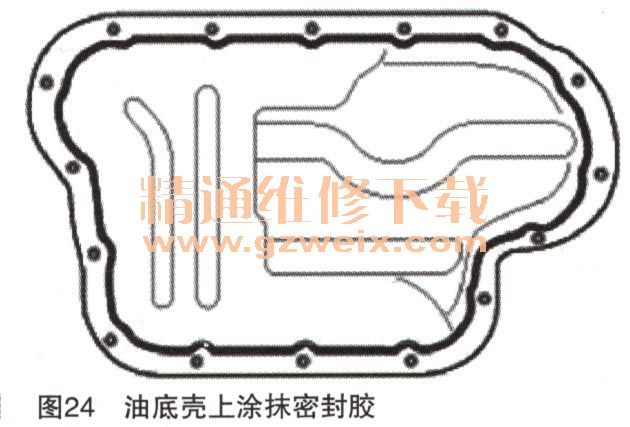

②在装配油底壳之前,在油底壳上涂抹密封胶Loctite5900H或THREEBOND 1217H,如图24所示。在涂抹后5min内装配完成。

③安装油底壳。均匀地拧紧每个螺栓。拧紧力矩:9.8~11.8N·m。

④在装配完成后,需要等待至少30min后再向发动机加注机油。

(10)安装汽缸体盖罩。

①必须要在安装之前除掉正时链条罩和汽缸体上表面的硬化密封胶。

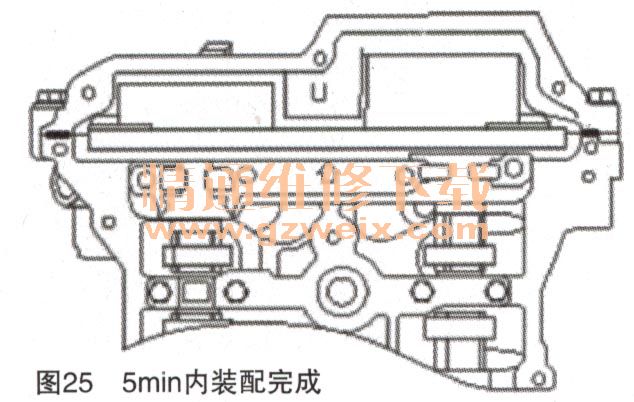

②在涂抹密封胶(Loctite5900H或THREEBOND 1217H)后,必须在5min内装配完成,如图25所示。密封宽度:2.5±0.5mm。

③在汽缸盖装配完成之后的30min内不要进行点火或打压测试。

④按数字顺序安装汽缸盖罩上的螺栓,如图26所示。拧紧力矩:第一步:3.9~5.9N·m。第二步:7.8~9.8N·m。注意:不要重新使用旧的汽缸盖垫片。

(11安装曲轴皮带轮。拧紧力矩:166.7~176.5N·m。注意:安装曲轴皮带轮螺栓时,要用SST专业工具(09231-2M000,09231-2J210)固定曲轴。

(12)安装水泵皮带轮和惰轮。拧紧力矩:B:9.8~11.8N·m;C:53.9~63.7 N·m。

(13)安装张紧器支架总成。拧紧力矩:39.2~44A N·m。

(14)安装交流发电机、转向助力泵和驱动皮带。拧紧力矩:B:49.0~63.7N·m。 C:16.6~19.6N·m。

( 15)安装点火线圈和连接点火线圈连接器。拧紧力矩:9.8~11.8N·m。

(16)安装真空管和曲轴箱通风管。

(17)安装中冷器进水口管。拧紧力矩:螺栓:14.7~19.6N·m;夹子:4.9~6.8N·m。

(18)安装中冷器出水口管,连接BPS连接器。

(19)安装散热器上面软管A。

(20)安装空气滤清器总成和防尘罩。然后连接通风管和真空管。拧紧力矩:螺栓:7.8~9.8N·m;管夹:2.9~4.9N·m。

(21)连接蓄电池负极接线柱。