摘要:随着电子技术的发展,数控产品得到多次技术补充和改进,使其系统逐渐走向功能完善、性能稳定、高速、高精度和高效率。数控机床故障诊断实现智能化,自诊断功能大大提高维修效率。本文以自诊断功能和维修实例展开论述。

1 数控系统自诊断功能概述

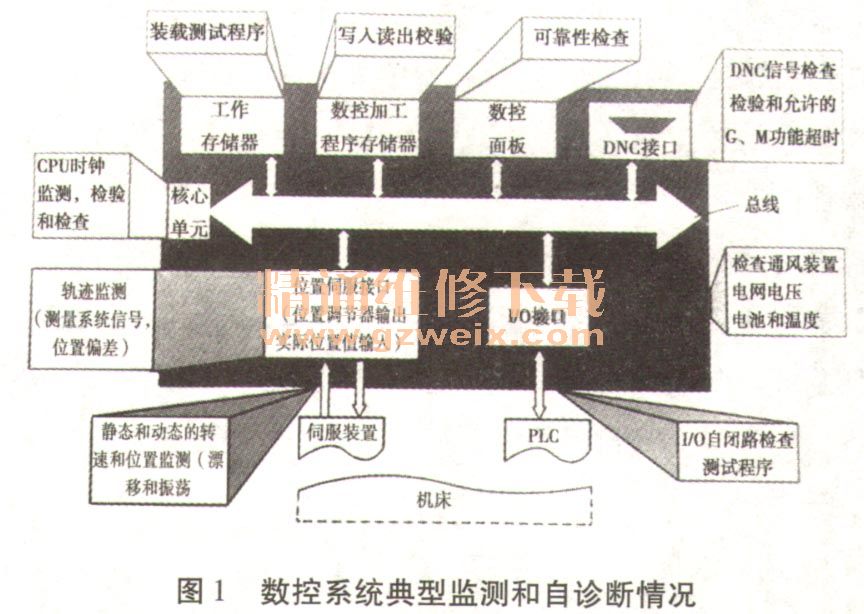

现阶段的数控机床都是采用计算机集成系统,软件与硬件配合应用功能强大,具有较强的自诊断能力。故障自诊断是数控系统中十分重要的功能,当数控机床发生故障时,借助数控系统的自诊断功能,可以迅速、准确地查明原因并确定故障部位。数控系统中典型监测和自诊断情况如图1所示。自诊断功能按诊断的时间因素一般分为启动诊断、在线诊断和离线诊断。

1.1启动诊断

启动诊断指数控系统从通电开始,到进入正常运行状态阶段所进行的诊断。诊断目的为确认数控系统各硬件模块是否可以正常工作。启动诊断要检查的硬件一般包括:核心单元、存储器、位置伺服接口和伺服装置、I/O接口、DNC接口、CRT/MDI数控面板单元以及各种标准外部输入/输出设备;有些启动诊断也检查数控系统的硬件配置,以确定各种模块、设备以及某些芯片是否插装到位,判断其规格型号是否正确;此外启动诊断还可以对电源温度、通风装置、电网电压和带电保护存储器的电池进行检查。

1.2在线诊断

在线诊断指数控系统在正常工作情况下,通过系统内部的诊断程序和相应的硬件环境,对系统运行的正确性的检查。在现代数控系统中一般都存在着两种控制装置,即数控装置和可编程控制器,它们分别执行不同的监测和诊断任务。可编程控制器主要监测数控机床的开关过程和开关状态,如:扫描周期检查,限位开关、液压、气压及温度阀的工作状态检查等;而数控装置则主要进行各数控功能和伺服系统的监测,包括对所运行的数控加工程序的正确性检查,对伺服状态的检查,对工作台运行范围的检查及对各种过程变量的自适应调节等。

1.3离线诊断

离线诊断是由经过专门训练的人员进行的诊断,对于一般操作者或者维修人员来说,很难实现离线诊断。其目的在于查明原因,精确确定故障部位,力求把故障定位在尽可能小的范围内,如缩小到某个模块,某个印刷线路板或板上的某部分电路,甚至某个芯片或器件。离线诊断时数控系统必须处于停止状态,这样专业技术人员才可以开展工作,把专用诊断程序通过输入/输出设备或通信的方法输入到数控系统内部,以诊断程序取代系统程序运行,从而诊断出系统故障。诊断的场所可以是设备现场、数控系统维修中心或数控系统制造厂。进行离线诊断时,原先存放在RAM中的系统程序、数据以及零件加工程序有可能被清除,离线诊断后要重新输入后,机床才可以正常运行。