3 下位机设计

3.1排矿口自动调整子系统

传统单缸圆锥破碎机靠排料口尺寸来控制产品粒度大小,即小排料口才能得到小粒度产品川。破碎机排矿口自动控制为恒负荷控制模式,其目的是实现破碎机效率的最大化,即确保液压系统的压力和电机的功率均维持在较高水平,而影响两者关系的主要因素是破碎机排矿口。因此,本文所设计的监控系统主要通过控制破碎机排矿口来保证破碎机在高效率的状态下工作排矿口自动调整子系统需实现的功能有破碎机排矿口自动设定、破碎压力设定、功率信号检测识别、过铁保护、负荷控制等。

排矿口自动控制子系统采用模糊控制方法,由模糊控制器收集破碎机工作过程中的功率、液压油压力、当前排矿口开度等输入量,经模糊逻辑计算处理,得到输出量即液压马达控制信号,通过改变主轴位置来调整排矿口大小。功率和液压油压力信号的收集通过传感器来实现,模糊逻辑算法写入PLC的主控CPU,控制信号由PLC输出,执行机构及检测装置通过传感器与相应的I/O模块与PLC互联。

自动化控制软件即S7-300 PLC控制程序采用西门子Step 7编译环境完成。该程序由主程序和多个子程序构成。主程序调用子程序,完成控制逻辑设计;子程序主要包括压力、功率平均波峰计数子程序,排矿口标定子程序,过铁判断控制子程序,排矿口调整控制子程序。

3.2监控子系统

破碎机综合状态监控子系统的主要功能为:综合监控破碎机生产状态(特别是润滑状态),设置控制保护逻辑。破碎机作业时,需重点监控采集的状态信号有润滑油油量、油位、油温,液压系统压力,传动装置转速,料位,电流值等。这些信号由传感器采集,通过相关处理后传送到监控设备。

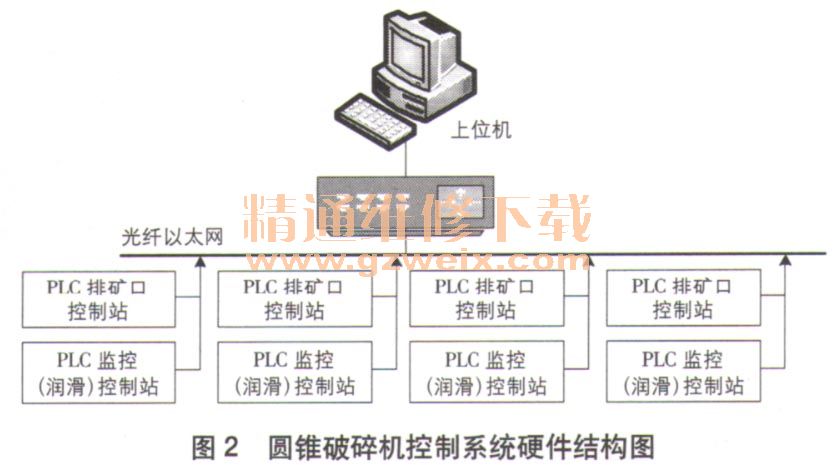

监控子系统除接收液压润滑油油箱及其附属系统的多个传感器信号外,还对所接收信号值的变化进行监控、记录,同时将这些信号值与程序设定值进行比较后得到相应输出,即破碎机控制系统的控制信号。利用这些控制信号,破碎机控制系统可启动或停止各电机,对超限信号进行报警,在紧急状况下急停。图2给出了破碎厂各台设备的控制系统布局,各排矿口控制单元及监控单元通过以太网与上位机进行通信。

监控子系统还可进一步扩展通信模块,将生产现场各状态监控子站通过工业以太网或其它总线联接起来,选用相应网关将各子站的实时数据上传到车间或厂级DCS系统,实现数据共享,为生产调度提供判断依据。

4 上位机设计

上位机控制软件基于SIMATIC WinCC开发平台设计完成,通过合理组态、编程和数据管理,形成操作画面、监视画面、报警画面、趋势曲线和打印报表等界面。系统的HMI界面结构如图3所示。

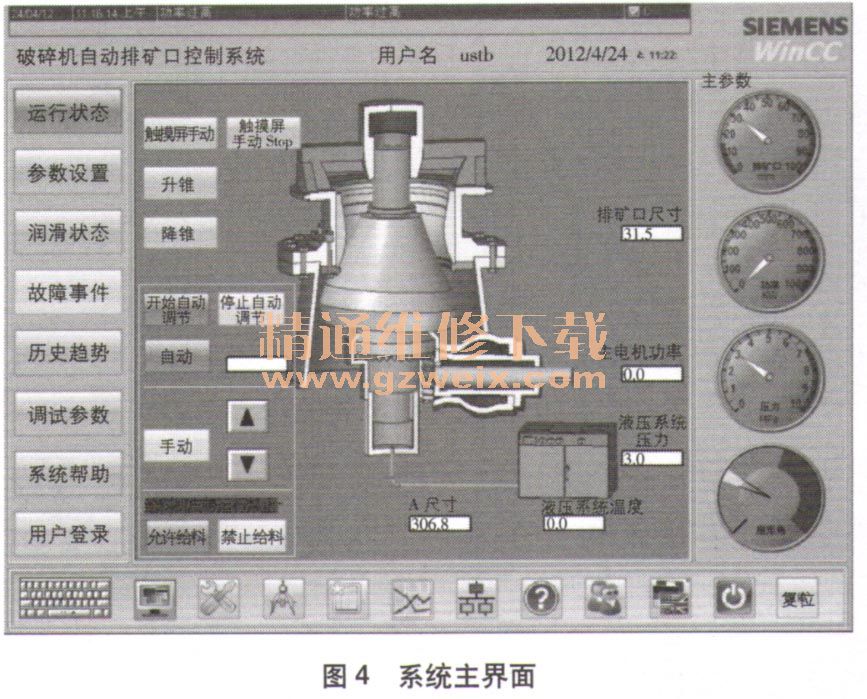

该上位机系统实现了操作控制、参数显示、参数设置、A尺寸及排矿口尺寸校准、报警响应、历史数据记录与回放、参数调试与权限分配等功能。系统界面便于操作人员直观了解现场生产状况,实现对设备运行状态的动态模拟。下面主要介绍主界面和参数设置界面的相关功能。

4.1主界面

上位机控制系统主界面由主功能配置区域、功能选择区域、主要参数显示区域、快捷功能选择区域和严重报警区域构成。系统主界面如图4所示。