摘要:本文针对现有液压圆锥破碎机系统自动化水平较低、生产效率有待提高的情况,在分析现场破碎工艺的基础上,设计了相应控制系统。该系统采用WinCC进行上位软件设计,以西门子S7-300系列PLC为控制单元,通过实现排矿口自动调整、综合状态(特别是润滑状态)实时监控,强化对破碎机的生产保护,有效提高了破碎机生产协调能力。

0 引言

破碎过程是选矿生产中极为重要的环节,矿石破碎粒度直接影响后续的磨矿工序,且破碎效率影响整个选矿厂的生产效率。破碎过程能耗巨大,而目前我国进行选矿生产时,对该过程的控制和优化还处于基础阶段。

单缸液压圆锥破碎机是选矿生产过程中广泛使用的破碎设备,其控制系统目前主要从国外引进,国内研制较为有限,控制水平相对落后。本文设计了一套液压圆锥破碎机控制系统,以实现排矿口自动调整和综合状态实时监控,提高液压圆锥破碎机的自动化控制水平,优化破碎过程的生产状态。

1 现有工艺分析

圆锥破碎机应用于矿石破碎生产线的末尾部分,对物料进行最后阶段的破碎处理,是选矿厂极为重要的生产设备。在实际生产中,对圆锥破碎机的电气控制仅限于简单的启动一停止控制和必要的电气保护,对于破碎机处理量等重要指标,一般采用人工调整的方式进行设定,使得破碎机难以工作在最佳状态,导致破碎生产率低下、资源浪费。此外,当前引进的圆锥破碎机控制系统显示界面不够友好、显示数据不够全面,且不具备图表显示功能,在一定程度上制约了破碎生产。这种情况下,设计一种更为科学的圆锥破碎机控制系统,有利于提高生产能力、节约生产成本。

2 系统结构与硬件设计

2.1系统结构

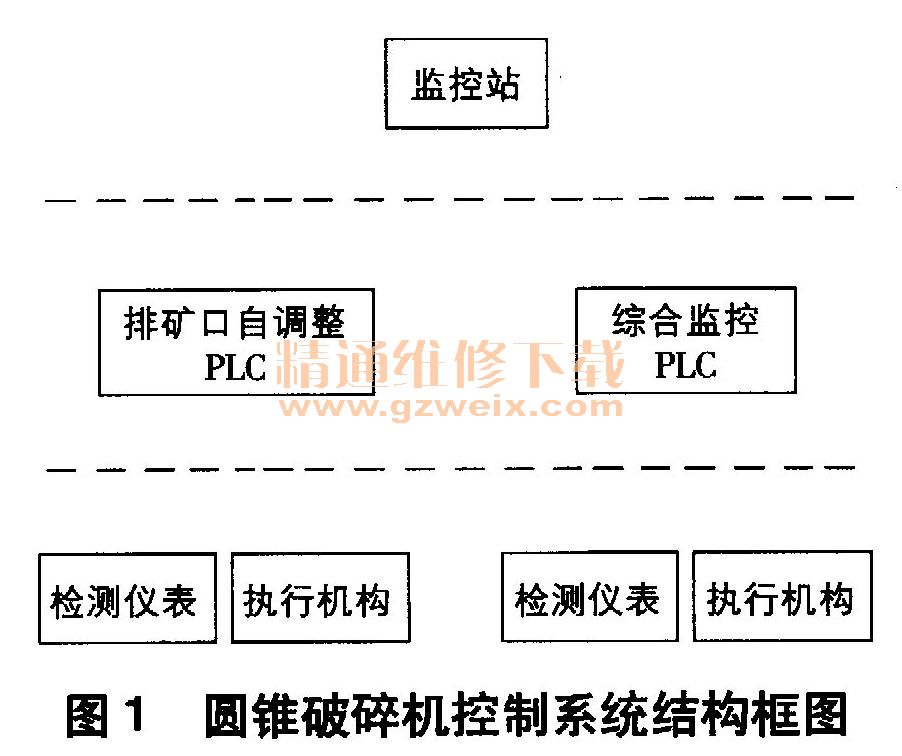

圆锥破碎机控制系统采用经典上位机一控制器方式,为两级三层体系结构。上位机即监控站,实现编程、组态、监控的功能;下位机又可细分为排矿口自动调整系统和综合监控系统,由PLC及被控设备组成。圆锥破碎机控制系统结构框图如图1所示。

图1中,按照自上向下的顺序,第一层的监控站由一台工业计算机组成;第二层采用两台PLC作为基本主控设备,即排矿口控制站、监控控制站,同时设置触摸屏进行现场参数监控;第三层是过程控制层,主要由现场检测仪表和执行机构组成。

圆锥破碎机工作时,工业计算机与PLC之间进行数据通信,实现对破碎机运行和生产过程的数据采集、管理和监控。

2.2硬件型号与通信方式

根据破碎生产的实际需求,选用西门子PC677B型15寸触摸式工控机为上位机;S7-300 PLC的中央处理器选用CPU315-2DP,电源模块选择PS307;数字输入/输出模块、模拟输入/输出模块各一,对现场数据和控制信号进行采集和输出。

来自生产现场的生产过程参数经传感器测量后,被变送为标准仪表信号(4~20rnA)经电缆传送至各PLC,再经模数转换后变为供PLC采集的数字信号。将需要控制的过程参数在PLC中进行PID运算后,经数模转换输出相应的控制信号,再将输出的控制信号放大后驱动执行机构,实现对过程参数的PID控制。

通信网络方面,采用MPI网络完成上位机PC与下位机PLC之间的通信,通过现场总线Prof ibus-DP网络实现PLC与现场设备的通信。