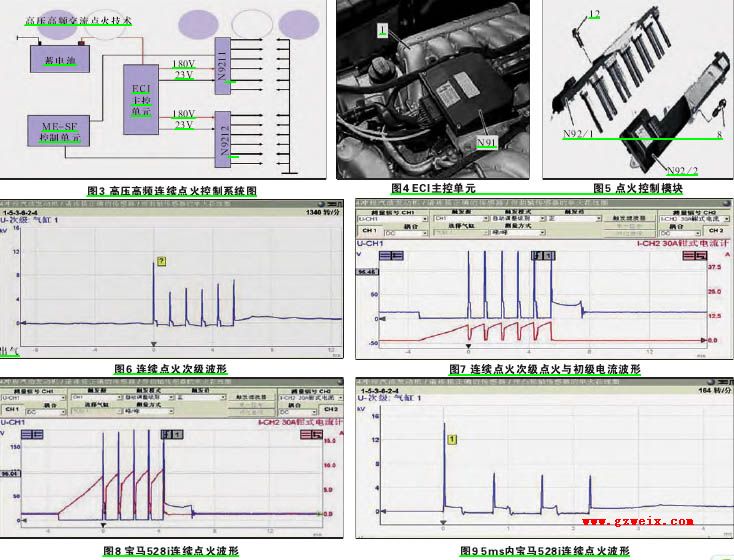

一:连续点火技术

连续点火(也被称为连续击穿点火)的技术已从数年前的研究阶段逐步进入应用阶段,这种技术是使每个汽缸工作在过程中产生连续两个以上甚至几十个高压火花,能够使放电时间所覆盖曲轴旋转的角度延长十几倍(怠速工况),也就是在汽缸的每个工作过程产生一串火花而不是仅一个火花。为此,有的制造厂采取在一个火花塞上连续数次放电,也有的制造厂是每个汽缸安装两个火花塞依次放电。尽管各厂实现连续点火的形式有所不同,但都是通过增加点火次数和延长点火时间实现了增强点火能量的目的。发动机的多次点火技术的确是发动机点火领域的重大变革,也是今后发动机点火系统发展的方向。由于增加点火次数、延长放电时间,向混合汽提供了更多的能量,同时连续击穿放电产生较强的电磁场,这些都使混合汽中的氧分子吸收大量能量而转化为活化氧分子、新生氧原子和臭氧。活化氧原键均比普通氧分子的键容易断裂,它们和新生态氧原子都表现出较强的化学活泼性,强烈地参与同汽油、类分子的氧化反应,这样就使得反应速度加快,燃烧更加充分。

1.双火花塞点火系统

本田飞度使用的双火花塞点火系统是在半球形燃烧室两侧对称布置两个同型号火花塞,这两个火花塞与燃烧室中心的距离相等,两个火花塞同时点火,不仅火焰传播距离缩短了一半,而且两个火花塞同时着火爆炸燃烧,急速形成较强烈的涡流,大幅度加快了火焰的传播速度。

本田飞度是配备了本田新一代23km/L低耗油发动机“i-DSI发动机”。如图1所示,智能化双火花塞顺序点火i-DSI系统,把通常1个汽缸1个火花塞控制点火方式改为在1个汽缸上安装2个火花塞,分别设在进气侧和排气侧,缩短了燃烧室内火焰传播的时间,实现了全域范围内的急速燃烧,同时降低了爆燃的倾向,使得大幅度提高压缩比成为可能,实现了高输出功率、高输出扭矩及低油耗的统一。本田独有的双火花塞连续控制系统是根据发动机转速和负荷状况来编制的。当燃料化合物进入燃烧室,第一个靠近入口的火花塞点火。马上,靠近排气口的第二个火花塞点火,促进燃烧过程。与单一的火花塞系统相比,这个系统使燃烧更加完全。使发动机输出功率更大,油耗更少,排放降低。

2.连续点火系统

如图2所示,宝马、奔驰、福特嘉年华等车型使用的这种技术是使每个汽缸工作过程中产生连续两个以上甚至几十个高压火花,能够使放电时间所覆盖曲轴旋转的角度延长十几倍(怠速工况),也就是汽缸的每个工作过程产生一串火花而不是仅一个火花。宝马一般采用3~8次的连续点火控制方式,而福特嘉年华采用的是2次连续点火控制方式。

如图2所示,是宝马520i连续点火的次级电压和初级电流波形。

二、高压高频连续点火技术

在连续点火控制技术逐步应用在汽车电子点火系统的同时,一种更加先进的电子点火控制技术也在最新型的车辆上得到采用,这就是高压高频交流点火技术。

在 最 新 的 奔 驰 S 6 0 0 轿 车 上 ,M137.970发动机控制系统就采用了这一新的点火技术。如图3所示,奔驰高压高频连续点火控制系统图。这一点火系统,专门使用了一个ECI主控单元(图4),为点火模块提供180V的直流电压,以及一个23V的辅助电压(用于爆震监控)。

来自ECI主控模块的180V直流电压提供给两个点火模块(N92/1,N92/2)(如图3)。在点火瞬间,直流电压被转换为频率为25kHz的交流电压,这意味着每一次点火操作时,在点火线圈内每秒钟会产生2.5万次的磁场的变化,也即是说会产生同等次数的电火花,这使得在整个燃烧过程中拥有持续不断的火花放电。

燃烧周期由ME-SFI控制模块确定在5°曲轴转角内保持火花持续产生。控制系统图采用高压高频点火技术的发动机是无法采用一般的方法进行检测的,只能通过使用奔驰原厂的检测仪读取故障码的方法进行检查。