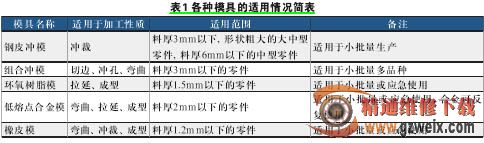

简易冲压模具有多种类型,表1是各种模具的适用情况。这里以低熔点合金模具为例,简要介绍采用低熔点合金模冲压加工汽车钣金构件的知识和过程。锡、铋低熔点合金模是应用范围较广的模具,这种模具是以锡、铋低熔点合金为制模材料,熔点约在70~150℃,制模时间较短约为6~8小时(不包括样件的制作时间),特别适用于成形大、中型尺寸的各种覆盖件。

1)锡、铋低熔点合金模的主要特点:

(1)熔点低、材质软,适合试制和小批量生产。

(2)低熔点合金模是浇铸而成,因此它节省了大量的机械加工,加工简便、制造周期短、成本低、见效快。

(3)低熔点合金模材料可以重复使用,节省了大量的金属材料,提高了材料的利用率。

(4)低熔点合金模虽然硬度较低,强度不高,但可以通过镶嵌钢材来提高其强度和硬度,延长其寿命。

2)锡、铋低熔点合金模具的设计和选择制件的形状、尺寸,都直接影响到对模具的选择和制作,因此根据构件种类的不同,有三种不同的低熔点合金模具形式可选择:

(1)具有凹凸模的冲压模。

(2)具有单凹模和双凹模的浇铸模。

(3)线形拉模。

3)锡、铋低熔点合金模具的制作

(1)具有凹凸模的冲压模的制作

模具制作前,应先准备样件。如果没有现成的样件,可对损坏的零部件进行外观审视,从感观上形成对零部件损坏前的印象,然后对它进行恢复性的展开放样,按照展开放样的图纸用厚度为1.5mm的金属板材制作样件。

样件又称样模标准件,它的外形、尺寸与所压制的工件大致相同,同时又要在铸模时起到分隔合金的作用。它的内腔部分就是凸模,外腔部分是压边圈,被样件料厚所隔开的其余部分便是凹模,样件的料厚是凸凹模间隙。因此,样件的形状、尺寸、光洁度将直接反映到模具上,所以样件的设计、制造的正确与否也就直接影响到压制工件的质量。

样件应具有正确的形状、精确的尺寸、较低的粗糙度,并具有一定的刚度和强度;样件应保证厚度均匀一致;为了便于出模,在样件的四周均应设有拔模斜度,斜度的大小一般采用1°~3°;样件的底部平面上应钻直径为3~7mm的小孔若干个,使液态合金能顺利流入样件内。

制作样件时,根据所仿制的样件的形状,在其边缘加放一定宽度的压料圈,用点焊方法连接在样件边缘的四周,连接压边圈的样件不能有变形,如果发生变形应修整到位。

模具的前期准备工作完成后,即可在压力机上铸模,模具制作的具体步骤如下:

① 制作与样件形状、大小一致的熔箱,如图9所示。将熔箱装在压力机的工作台上,再将拧有六角螺栓的凸模板和压边圈衬板装于压力机滑块上。

② 加热熔箱中的合金,使之熔化成液态并达到铸模温度。

③ 将底部带有小孔的样模(样件)沉入箱中,液态合金即经由小孔流入样模内腔,直至样模内外的合金液面相等为止。

④ 开动压力机,使带有凸模板、压边圈衬板的滑块缓缓下降,待凸模板少许进入样模内腔时立即停机并保持不动。

⑤ 缓缓向副熔箱加一气压,将副熔箱的合金压入主熔箱,直到样模内的合金与凸模板、压边圈衬板全部接触为止,然后保持压力不变,如图10所示。

⑥ 冷却熔箱(可用水冷却),待合金表面在空气中自然冷却结硬后再向合金表面通入大量冷却水。

⑦ 在向合金表面通入冷却水的同时,在第一次加压的基础上,以一定的速度进一步提高副熔箱中的气压,使之达到1N/M2,然后保持压力。

⑧ 合金凝固后就可以分模,由于合金具有与钢铁不粘的特性,当开动压力机时,样模上的合金与样模即可分开,样模上的合金就是凸模和压边圈。

⑨ 从熔箱中取出样模,熔箱中的合金即为凹模。

⑩ 修去凸模、凹模、压边圈上的铸模小凸台(小孔中的合金拉断时留下的),并对其轮廓部分进行修正,模具即可使用。

如果需要更换制件形状,只要重新熔化合金,更换样模,重复上述铸模过程,即可重新铸模。

(2)具有单凹模和双凹模的浇铸模的制作具有单凹模或双凹模的浇铸模,主要适用于汽车金属立体标牌的制作。单凹模适用于后背面是平面的立体标牌的浇铸,双凹模适用于全立体标牌的浇铸,如一些高级轿车发动机盖上的立体商标。

具体制作方法大致与制作具有凹凸模的冲压模相同,只是熔箱可根据制件大小

制作。

(3)线形拉模的制作

遇到修复古董车,有时还需要制作一些车身上的饰条,这时可利用线型拉模来拉制各种不同截面的长条形钣金件,如图11所示的长条金属饰条。

具体制作方法如下:

① 截取饰条一段,约60~80mm长。用1.5mm薄板做长方形的熔箱,其宽度等于截取饰条的长度。

② 用泥封住熔箱的四周及饰条的周

围,以防漏箱,阴干式晾干,然后用低熔点合金浇铸成凹模。

③ 将浇铸冷却后的凹模修整、钻定位孔,再将凹模放入熔箱内,定位孔内放入定位销、封泥、阴干式晾干,再在凹模上加注低熔点合金,浇铸成凸模。

④ 修模,并把其间隙修整到所需尺寸,如用0.8mm铜带来作材料,就得修整间隙为0.8mm。

⑤ 开喇叭口,即进料口。这需要经验把喇叭口修整到恰到好处,使进料、翻边一气呵成。

⑥ 落料,把饰条的端面的长度量出来,它就是落料的宽度,因为是带材,长度可以自取其长。

⑦ 采用拉模来拉延饰条需要特殊的拉伸设备,一般自制。它由轨道两根、龙门架、钳口和低速卷扬机组成。

⑧ 拉出的成品,根据车身所需长短进行截切、封头、封尾,这一过程可用低熔点合金冲压模进行。

⑨ 成品进行电镀加工,即成饰条成品。(全文完)