当汽车在使用过程中遭受碰撞或使用年久后,部分车身钣金件往往因损伤严重或锈蚀严重而无法修复,这时一般采用更换钣金件的方案予以解决。但有些车型的备件缺乏或更换备件的成本很高,尤其是一些年代久远的古董车钣金备件更是无处寻觅,这时就需要汽车维修钣金工发挥手工制作的技能,对损伤钣金件进行仿制加工。换句话说,就是车身修理技师自己动手制作一件钣金构件总成或者局部钣金件,然后予以更换修复。

需要仿制加工的钣金件往往是单件产品,因此常以手工仿制加工为主。在钣金件仿制加工过程中会涉及各方面的知识与技能,具有较大的难度。因此,钣金加工技能是汽车维修钣金工必须掌握的基本技能。

在进行钣金件的仿制作业前,必须搞清钣金件曲线之间的相互关系及它们之间的相互制约因素,只有搞清了这些关系和因素,在仿制作业中才能达到原设计要求。

一、车身覆盖件表面形状

在现代汽车构造中,车身的外形是十分重要的,它既能满足使用性能的需要,又能给人以美感。为了能使车身的整体既协调又美观,设计时必须考虑车身覆盖件的表面形状,汽车车身由各种几何形状的曲面件组合而成的,这些车身覆盖件表面形状可分为平面、单曲面和空间曲面。

平面在车身覆盖件中是较少见的,尤其是车身外蒙皮。车身覆盖件一般都要承受一定载荷,特别是承载式车身,车身覆盖件要承受绝大部分的载荷。但平面形状不能保证车身设计时应具有的刚性要求,因此在车身覆盖件中,特别是外蒙皮极少使用平面(除厢式车外)。在车身覆盖件中即使采用平面形状作为覆盖件,也必须对平面形状采用制作加强筋的方法进行加强处理,以提高它的刚度。车身的平面结构制作较简单,对一些强度要求不高的部位可采用这些结构。平面结构一般多用于车身内部。

单曲面是仅在一个方向上具有曲率的表面。特点是在整个构件中其曲率虽只有一个方向但整个曲面的曲率是不定的,因为只有这样才可能将整个覆盖件圆滑过渡,否则就会出现折线或拐点,造成外形的不协调。

单曲面结构与平面结构相比具有一定的刚度,可以承受一部分载荷,而且外形也比平面结构美观。一些大型的、较简单的车型一般都采用这种结构。较多采用这种结构的有城市客车、轻型客车等。

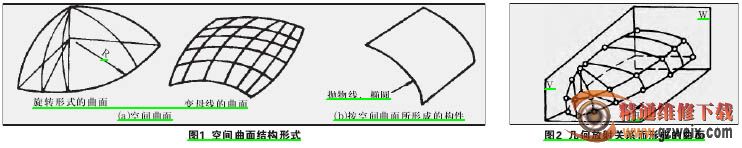

空间曲面具有多变的曲率,在整个车身结构中更具有立体感,使车身更美观。这种曲面由于呈空间立体,因此刚度大、能承受一定的载荷。现代汽车绝大部分车身,特别是轿车车身都采用这种结构形式,图1所示为空间曲面结构形式。

二、车身覆盖件特点

汽车车身除了骨架以外,覆盖件是主要构件。车身覆盖件一般都用优质薄钢板制作。汽车覆盖件不管是车头钣金件还是车身钣金件,绝大部分都是外露件。而且由于车型的不同,其形状与制作要求也不同。车身覆盖件主要具有以下特点:

1.汽车车身覆盖件的面积大、形状复杂,由各种不同的空间曲面组成。车身覆盖件单独存在的形式很少,大多用各种形状的构件经焊接、铆接等方法组合而成。

2.由于车身覆盖件各部位的受力状况不同,覆盖件所受的承载力也不同,有的部位还受到剪应力的作用而受到不同程度的损伤。

3.由于车身覆盖件的加工工艺不同,制作后加工应力的存在形式也不同,在使用过程中构件会因加工应力不同程度的释放而受到损伤。

4.由于车身覆盖件绝大部分是外露件,在周围介质(如水汽、有害气体等)的侵蚀下致使金属表面发生氧化反应产生锈蚀。

5.为了满足使用要求,车身覆盖件的边缘增强了刚度。

由于车身覆盖件具有以上特点,为了延长车身覆盖件的使用寿命,在制作过程中,必须根据它的特点结合实际情况进行。必要时,某些覆盖件也可用非金属材料替代。

三、车身覆盖件轮廓曲线确定

车身覆盖件由于曲面形状不同,其轮廓曲线也复杂多变。车身覆盖件表面曲线主要有相等、相似和放射(共线)这样三种几何关系。相等和相似在曲面曲线中是较简单的几何形状,而放射在曲线中就较复杂。通过曲线放射可使车身覆盖件更立体化而形成空间曲面。绝大多数车身覆盖件都是几何放射关系。图2所示就是一个由几何放射关系而形成的曲面,整个曲面是一个由两条逐渐变形的母线所给定的规律经旋转或平移而组成,从图中可看出曲面是一些曲线在空中运动所构成的一个空间曲面。

在了解了车身覆盖件曲面的形成后,就能清楚地知道要进行车身覆盖件的仿制,首先应该确定所要仿制构件的轮廓曲线。这些轮廓曲线已经把车身覆盖件的表面形状大体表达出来,在仿制过程中就是根据这些轮廓曲线的变化规律及形成原则仿制成实际构件,所以确定这些基本曲线是非常重要的。

车身覆盖件单个存在的形式很少,一般都是由二个或更多的单个零件组成。车身覆盖件轮廓曲线确定的方法一般有两种。一种是理论计算法,就是将各单个形体的表面曲线通过计算机或手工计算的方法将它们拟合起来,形成一个综合的曲线。在进行计算时首先可通过方程式求出各单体曲线(圆、椭圆、抛物线、双曲线等),然后再通过方程式的计算将多曲线拟合起来。用这种方法计算较复杂,要求操作人员具有一定的文化知识。另一种方法是通过过样的方法将轮廓曲线确定下来。采用这种方法要求所仿制的构件必须有一个形状与尺寸完全符合设计要求的样件,确定轮廓曲线时可用出纸样或其它的方法将所需构件的轮廓曲线确定下来。用这种方法操作比较简单,也是目前手工仿制作业中常用的方法,但用这种方法所确定的轮廓曲线精度不高,有时误差较大,所以在确定过程中必须进行不断地修整。

四、检测卡板制作

车身覆盖件轮廓曲线的确定,仅仅是仿制作业的第一步。轮廓曲线的精确程度直接关系到制件制作的正确程度,要使制件获得精确的轮廓曲线,在轮廓曲线确定以后,制作检测卡板是必不可少的一步。而卡板检测部位选择是否正确,卡板尺寸与形状是否正确又将直接关系到制件的质量。要有一个高质量的制件,如何正确制作检测卡板是一个必须考虑的重要因素,每一个汽车维修钣金工都必须熟练掌握检测卡板制作这一技能。

1.检测卡板确定

由于车身覆盖件大多是形状复杂的曲面制件,因此,仿制的构件应在哪些部位进行检测,需要多少卡板,这些都必须在制作构件前正确选择确定。