4. 驾驶室操纵器底座偏前,导致朝前挂挡时驾驶员的手会碰到驾驶室仪表板,可采用操纵杆后倾大约15°或后移操纵器底座的方法解决。

5. 目前操纵杆手球处排挡,倒挡在右下端(如图 3),在驾驶员选挂倒挡时,倒挡在左侧更省力(如图 1)。通过颠倒现有变速器挂挡摇臂上下方向可以实现倒挡在前或在后,变速器挂挡摇臂在变速器左右边可以实现倒挡在右或在左。

6. 驾驶室里左右选挡行程太长,即从 1/2 挡选倒挡,1/2 挡到 3/4 挡选挡行程较长。变速器上选挡摇臂回转半径长 80mm,一般做成 60mm~65mm。同时增加操纵杆长度,不会降低选挡比。

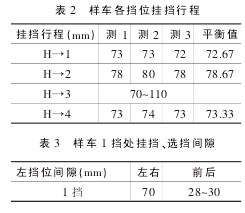

7. 不同挡位挂挡行程表现不同,特别是挂 3 挡、7 挡,会产生挡位不清晰,这是通常卡车不存在的。这种现象是由软轴操纵器结构带来的。具体如表 2 所示。

8. 表 3 为变速器手柄 1 挡处测得数据,挡位间隙在左右选挡方向偏大。这主要是由软轴操纵器结构精度不够产生的,可通过软轴布置调整解决。变速器最大间隙:2.5mm,变速器在手球处为:2.5×6.62=16.55mm,软轴操纵器结构精度公差产生:70-16.55=53.45mm。

二、 变速器换挡沉重主要

影响因素分析与解决方法总结

1. 离合器分离不彻底

离合器分离不彻底,动力输入就没有中断,挂挡时就难以挂入。此时可以通过调整离合器分离轴承初始位置、离合器分泵推杆长度等保证离合器能彻底分离,排除因离合器分离不彻底引起的挂挡沉重。

2. 变速器的操纵方式

操纵方式对换挡轻便性的影响主要体现在操纵效率。这里主要考虑远距离操纵杆系问题,分为硬杆操纵和软轴操纵。硬杆操纵拐角不易过多,折弯度不易过小。据经验统计,一个拐角损失的功在 15%左右,且拐角折弯度越小,损失功越大。软轴操纵,操纵效率的主要影响因素有软轴质量和软轴的走向布置及固定。一般要求软轴的负载效率超过 80%,行程效率超过 85%。软轴走向应平缓,为减小软轴护套对软轴内部芯轴的摩擦阻力,软轴弯曲半径应大于 200mm,折弯角度应大于 120°。此外,软轴固定后,内部芯轴应能轻松滑动。对软轴操纵应检查软轴是否折弯角度过小、软轴是否有被夹紧的部位。软轴与变速器选、换挡臂连接处应保证与选换挡臂垂直。

关于手柄的行程范围,应满足人体工程学要求,驾驶室内操纵杆位置符合 GB/T15705《载货汽车驾驶员操纵位置尺寸》中相应条款要求。对于选、换挡行程过大的问题,可以考虑适当缩短选、换挡臂回转半径,同时增加操纵杆高度,不至于影响选、换挡力的大小。

3. 计算选、换挡杠杆比

选换挡杠杆比不仅影响手柄力的大小,而且影响手柄的行程,是操纵轻便性设计的核心要素。

检查设计是否合理,首先看杠杆比是否满足操纵设计要求,比较简单的方法是测量手柄球向前和向后的总行程 S,S 与变速器挂挡导块总行程比即为变速器的换挡杠杆比(变速器挂挡导块总行程可由生产厂家提供);选挡杠杆比可用类似方法求出。比较一般的方法是按前面案例的算法。一般杠杆比过小,就会操纵沉重。

4. 变速器的静态换挡力

变速器的静态换挡力应符合国家标准要求。中重型车,静态换挡力不大于 500N。

选用变速器时要考虑其静态选、换挡力的大小。要减小静态选挡力,主要是通过调节变速器操纵机构内拨头平衡弹簧刚度或变速器上盖内的横向换挡杆回位弹簧刚度来实现;换挡力主要通过调节拨叉轴的自锁弹簧刚度来实现。对于倒挡挂挡沉重问题,行车过程中为防止驾驶员误挂倒挡,一般变速器都在倒挡拨叉上装有倒挡锁弹簧,驾驶员选倒挡时明显需要比选中其他前进挡位更大的力才可将拨头选到倒挡位置。对于倒挡选挡沉重问题,首先,在操纵设计时,应保证操纵手柄上的挡位图排列正确。一般应使倒挡位置靠近驾驶员一侧为佳,便于驾驶员用力;其次,可更换较软的倒挡锁弹簧。

5. 同步器

在非同步器变速器中,变速器靠大锥角滑套换挡,换挡力主要与速比级差有关,级差不易过大。在带同步器的变速器中,操纵手柄力还与同步器设计参数有关,其会随同步时间的增大而减小。因此,同步时间不能过小。重卡变速器高挡取 0.25~0.8s,低挡一般小于 1s,单箱结构可能大于 1s。