如图5-2所示,高压泵油元件紧接在燃油流量调节器后面。与博世共轨系统一样,高压燃油泵中的3个泵油柱塞也是呈星形布置的,它们由一个偏心凸轮驱动。当泵油柱塞向下运动时,打开进油阀,燃油填充泵油室,而当泵油柱塞向上运动时,进油阀被关闭,高压燃油被输往共轨中去。

燃油压力调节器(见图5-5) 直接安装在高压燃油泵上,由发动机电控单元用脉冲电流控制,通过改变向回油管路的泄流量来调节共轨压力。燃油压力调节器由球阀和电磁阀组成,借助于回位弹簧将阀球压紧在其阀座上。电磁阀在充电状态下提高球阀的关闭力,而电磁线圈断电的情况下,回位弹簧只提供4~5MPa的最小压紧力。电控单元通过向电磁线圈输送具有不同占空比的脉冲电流可无级地提高球阀的关闭力,从而将共轨压力提高到电控单元所计算好的压力水平。

高压燃油通过高压油管进入共轨,再经过高压油管分配到各个喷油器。与其它的共轨系统一样,共轨压力传感器直接安装在共轨上。

2.喷油器

(1)压电效应

早在1880年,埃帕尔·库里·施托弗(Ehepaar Curie Stoffe)就已发现了压电效应,即晶体在变形的时候会产生电压。若在晶体上施加一个电压,就会引起晶体晶格的变形,从而产生线性位移,这种反压电效应就成为了压电共轨喷油系统的技术基础。压电晶体是非弹性体,如果施加一个电压使其发生变形,那么就需要一个反向电压脉冲,晶体才能返回到原始的长度。

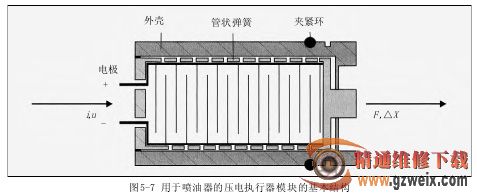

一个压电元件晶体晶格的变形是非常微小的,为了使压电执行器能获得足够的位移(行程),用于喷油器的30mm长的压电元件由300多层厚度为80μm的压电陶瓷薄片所组成(见图5-6)。这种多层压电元件在汽车应用场合(温度-40~140℃,高振动)是以预装配执行器模块(图5-7)装在喷油器顶部的,工作行程大约为40~50μm。

柴油机运转时的高温会引起执行器中陶瓷晶体晶格发生变化,从而使压电元件伸长位移缩小,压电执行器的工作行程减小,因此,用于喷油器场合的压电材料的性能必须具有较高的居里温度点,而具备这种性能的陶瓷的压电效应又偏偏较弱,所以现在喷油器中所应用的执行器都是由一种采用多层技术的PZT压电跃变陶瓷组成的,这种陶瓷材料是一种铅锆钛的混合物,而在烧结工艺过程中插入的电极是由银钯合金制成的。

这种结构类型的压电执行器要求只承受压应力,为了避免在快速收缩时产生的拉应力,使用了一个管状弹簧从外部给压电堆施加预压应力。当发动机电控单元给图5-7 用于喷油器的压电执行器模块的基本结构压电执行器施加一个电压时它就会膨胀,并向图示的方向伸长(图5-6),由于其最大伸长量很小,大约只有其总长度的0.1 %,因此现在的压电喷油器都包含有用于加大行程的机械和液压传动元件,有的还有液压伺服回路、补偿元件和增压装置。

为了控制喷油器,多层陶瓷执行器中仅有一部分由电控单元充电,这样就利用了两种压电效应。充电的石英片将机械力施加到其余的石英片上,产生一个电压,通过这种效应,电控单元施加的电压从70V增加到140V,最终使压电执行器的总伸长量达到约50μm。

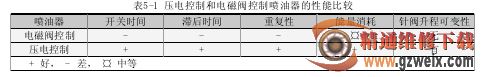

压电执行器作为机电一体化的元件,就好象是一个多层陶瓷电容器,在电压下立即充电,在0.1ms内发生晶格变形,比其它可应用的物理现象都要快。压电控制和电磁阀控制喷油器的性能比较如表5-1所示,与电磁阀相比,喷油器中的压电执行器具备以下特点:①压电执行器实际上无滞后时间,响应速度快;②开关非常迅速而精确;③可重复性非常好;④无结构设计所造成的诸如间隙之类的误差;⑤在使用寿命期内性能稳定;⑥压电模块可以进行预生产和预检验,以单独执行器方式供货。