6.泵喷嘴系统的前景展望

与发展较为完善的共轨喷油系统相比, 泵喷嘴系统虽然存在着某些不足,但在2007年前,高压共轨喷油系统的喷油压力尚未达到200MPa时,泵喷嘴系统因具有很高的喷油压力而显示出巨大的潜力。比如,德国大众公司的泵喷嘴柴油轿车无需装用颗粒捕集器就能满足欧Ⅳ废气排放标准,这无疑很有吸引力。

提高喷油压力是改善柴油喷雾质量的唯一方法,因此柴油机喷射技术领域内进一步开发的目标仍然是继续提高喷油压力以降低原始排放。压电泵喷嘴系统以高达220MPa的最高喷油压力,为量产轿车柴油机提供了迄今为止可达到的最高喷油压力。泵喷嘴系统只要突破液力效率方面的限制,高达250MPa的最高喷油压力是完全可以实现的。

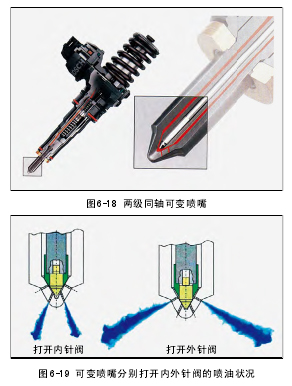

除了进一步提高喷油压力外,为改善柴油机燃烧过程,达到节能减排的效果,人们还探索过另一种方法,即采用电磁控制的两级同轴可变喷嘴(见图6-18),力求获得较为理想的喷油规律曲线(喷油量随曲轴转角变化曲线)。如图6-19所示,这种两级同轴可变喷嘴具有两个同轴相互滑套的喷嘴针阀,分别控制上下重叠排列的两组喷孔,可单独或同时打开并喷射出不同的油量,而喷射油束夹角按需要可以相同或者不同。在怠速或承载部分负荷运转时,可只打开里面的喷嘴针阀,由下面一组喷孔喷射非常小的油量,而在全负荷时可同时或先后打开内外两组喷嘴针阀,两组喷孔同时或先后喷射较大的油量,这样就为燃烧过程带来了较多的自由度以及极其精细的喷油量。首轮试验通过形成良好的混合汽,获得了颗粒和氮氧化物排放降低25%~40%的成果。但是,喷油压力和控制柔性进一步提高的新一代共轨喷油系统问世后,同样也能获得相同的效果,而且控制起来更方便,因此这种两级同轴可变喷嘴并没有得到进一步推广。

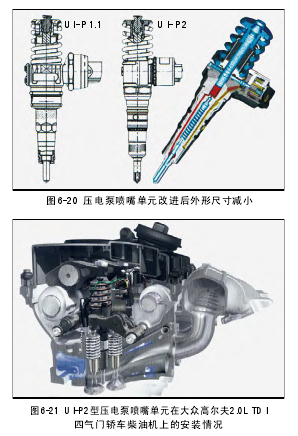

共轨喷油系统采用更能显示压电执行器优越性的压电直接控制后,无论在喷嘴针阀的响应速度还是喷油量的计量精度和重复性上都有了显著的提高,但出于技术可行性的问题,这种压电直接控制技术无法应用于压电泵喷嘴单元。因此,压电泵喷嘴系统下一步开发目标是设计外形尺寸较细长的压电泵喷嘴单元,以便能安装在四气门直喷式柴油机上。图6-20示出了博世公司开发的UI-P1型压电泵喷嘴单元,随后又专门为四气门直喷式柴油机开发出外形尺寸更小的新一代UI-P2型压电泵喷嘴单元以应大众公司。图6-21示出了UI-P2型压电泵喷嘴单元在大众高尔夫2.0L-TDI四气门轿车柴油机汽缸盖上的安装情况。

7.泵喷嘴系统的实际操作

泵喷嘴系统的部件都是由高度精密的零件组成,并且持续承受着极高的负荷,因而即使非常微小的污染杂质微粒都可能引起泵喷嘴单元故障,甚至导致发动机的损坏。因此,在开始操作喷油系统前,必须彻底清理汽车的发动机舱,同时工作场所、工作服以及所使用的工具都必须同样清洁。在燃油系统打开的情况下,禁止使用压缩空气进行清理工作,否则污染杂质微粒可能进入燃油系统,而一旦进入应采用合适的方法将脏物吸出。所有的燃油接头拆下后应立即用清洁的护套密封。此外,清理工作只能使用无绒毛的清洁布料。新零件应在装配前才从原始包装里取出,以免受到意外的污染。另外,还应注意,冷却液软管决不能与柴油接触,以免被柴油污染或者加速其老化。

(1)专用工具

在维修和调整泵喷嘴系统时,必须配备一些专用工具,例如泵喷嘴单元的拉拔器、安装O形圈的套筒、松开和拧紧泵喷嘴压板螺钉的套筒扳手、通用千分表及其三脚架等。为了调准泵喷嘴单元,还必须准备一把较大的游标卡尺(量程>400mm),也可以用专用的泵喷嘴单元调整量规来代替。为了检查低压输油管路中的燃油压力,可使用通用的压力表。此外,为了吸出燃油残液,最好配备带有收集容器的手压泵。

(2)故障诊断

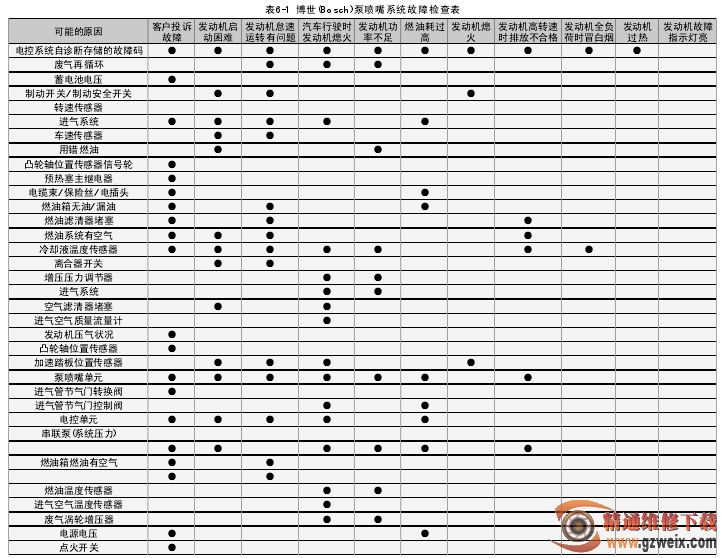

在客户投诉泵喷嘴系统发生故障时,首先应尽可能使用电控单元故障诊断仪,它具备多种诊断和检测功能,并可以通过适当的功能组合推断出发生故障的零件。