(接上期)

(4)喷嘴模块

由于压电执行器集成在喷油器体中直接控制喷嘴针阀,取消了电磁阀控制式喷油器中间液压传动的控制活塞,从而使得液压传递路线从152mm缩短至42mm,缩短了三分之二以上,最大的喷嘴针阀运动速度可达1.3m/s,要比电磁阀控制式喷油器大约高一倍。将许多功能高度集成在喷油器体中最小的空间内,必须开发新的喷嘴模块,将喷嘴和控制阀模块的各种不同的功能结合在一起,如图3-20所示。当压电执行器接收到控制信号时,它就会伸长而产生位移,通过液压接杆将伺服阀打开,并将旁通油道关闭,从而使控制室中的压力降低,喷嘴针阀开启。直到控制信号终了,压电执行器恢复到原始长度,伺服阀关闭,并将旁通油道打开,控制室中的压力随之增大,喷嘴针阀也随之关闭。

4.博世共轨喷油系统的发展

1997年,博世公司推出第一代共轨喷油系统,其主要特点是:

① 最高喷油压力为135MPa;

② 采用电磁阀控制式喷油器;

③ 采用CP1型压力可调式高压泵。

2000年,博世公司又推出了第二代共轨喷油系统,其主要特点是:

① 喷油压力提高到160MPa;

② 仍采用电磁阀控制式喷油器;

③ 采用CP3型油量可调式高压泵,提高了系统总效率。

2003年,博世公司进一步推出了第三代共轨喷油系统,其主要特点是:

① 喷油压力保持160MPa;

② 采用最先进的压电直接控制式喷油器,不仅缩小了外形尺寸,而且提高了喷油嘴针阀响应速度,具有更大的控制柔性,喷油量控制精度进一步提高;

③ 采用CP3型油量可调式高压泵。

由于喷油压力的高低是影响燃烧质量的一个重要因素,因此博世公司将此作为最重要的开发重点,首先充分挖掘整个系统的潜力,2005年又推出了喷油压力高达180MPa的第三代高压共轨喷油系统,继而于2007年进一步推出了喷油压力高达200MPa的第三代高压共轨喷油系统。

最新的博世共轨喷油系统的优势在于:在功率提高5%~7%和燃油耗降低3%的同时,原始排放(颗粒和NOX)降低了大约15%~20%,能够满足未来更为严格的节能减排法规的要求,在降低噪声方面同样也显示出明显的优势,因此这种具有众多优越性的第三代共轨喷油系统必将获得迅速的推广和普及。

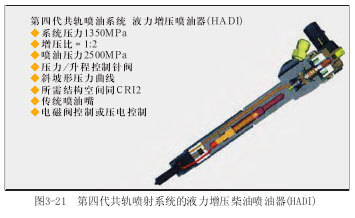

为了未来的发展,柴油机将继续面临挑战。除了发动机方面的改进措施和废气后处理的技术创新之外,燃油喷射系统始终是达到柴油机发展目标的最关键的技术。柴油喷射技术领域内进一步开发的优先目标是优化机内燃烧过程,其中最重要的是要进一步提高喷油压力,这是现代柴油机降低原始排放最重要的技术措施,而低的原始排放能降低废气后处理的费用。与此同时,通过改善机内燃烧过程,在降低燃油耗的同时,能获得更高的功率收益、低的噪声和良好的行驶舒适性。为此,2008年博世公司又推出了崭新的第四代液力增压柴油喷油器(HADI)共轨系统(图3-21)。它是在喷油器内借助于一个液力增压活塞,将来自共轨的135MPa的系统压力直接增压到250MPa的喷油压力。这就带来了这样的好处:在高压管路中只要维持较低的135MPa燃油压力,因而能大大提高系统的总效率。

至今,博世公司已拥有能满足各种车型达到现在和未来不同废气排放标准要求的全系列共轨喷射系统。整车废气排放的达标还必须配备相应的废气后处理装置,特别是颗粒捕集器和降NOX催化转化器,但是配备与废气排放标准相适应的共轨喷射系统则是最重要的必备的基本条件。

5.博世共轨喷油系统的实际操作

(1)安全规则

共轨喷油系统工作的基本条件是非常

高的燃油压力。为了使维修人员对此能有一

个深刻的印象,可以这样来比喻:145M Pa的燃 油压力大 约就相当于一辆中级轿车的重量压在人的一个指甲面积(1cm2)上的压力,可想而知,如此高的压力将会对人身安全产生怎样的后果。因此,维修人员在对柴油机高压共轨喷射系统进行实际操作时,必须一丝不苟地严格遵守几条安全规则,以免受到泄漏燃油高压的人身伤害。

(2)等待时间

原则上,在柴油机运转的情况下,不应对高压共轨喷射系统进行任何操作。在为修理而需打开高压油路之前,必须在柴油机停机以后等候一定的时间,待系统高压消失后才能进行维修作业。对带有压力可调式高压泵的第一代共轨喷油系统而言,推荐至少等候30s,而新的带有油量可调式高压泵的第二代蓄压式共轨喷油系统甚至直到柴油机停机以后5min还能维持高压,决不能操之过急。由于密封不好或过早打开高压接头而泄漏出的燃油都可能对击中的身体部位造成严重的伤害。