3.3 深入探讨空调通风管开发方式

一直在追赶项目进度是对通风管设计开发的最大感受。 根据仪表板的造型, 通风管设计时左右做了镜像开发, 在某家分析公司进行CFD分析时就发现左右4个出风口分风不均, 实际RP件台架试验 (模拟整车的情况在台架上进行试验) 测试风速也不均。因前期理论分析的主要精力都用在除霜方面分析,所以没有继续进行理论计算。 而主要是由项目制作RP件来反复调整风管的内部结构。 由于RP件材质特别脆, 整改破坏后再利用的机会很小, 直到制作了3批RP件才最终将风速调匀。 为满足工装件开模和装车, 耗时2个月在试验室进行RP件改制和试验。

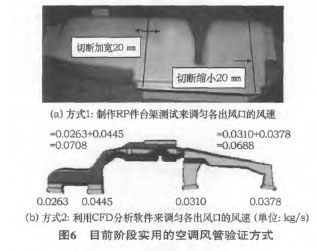

图6为通风管设计的两种验证方式。 风管设计应该强化CFD分析和安排RP件验证两种方式, 并在风管开模之前同时完成。

3.4 空调管路设计变更频繁原因分析

在目前主机厂开发过程中, 空调管路都为空调系统设计变更最频繁的部件, N698项目也不例外。本项目变更的原因主要有以下几点: ①避让排气制动阀管路和阀体; ②避让储液罐; ③避让白车身;④配合整个底盘的管线重新优化; ⑤压缩机固定支架在耐久试验中断裂后重新设计固定方案导致管路变化; ⑥驾驶室翻转轴上固定方式的优化; ⑦制冷剂加注阀和视液镜位置的调整; ⑧蒸发器连接处外露管路长度的调整; ⑨软管长短的调整; ⑩避开压缩机。其中带翻转的空调管路设计变更了6次,不带翻转车型空调管路设计变更了5次。

空调管路的最终设计要达到以下几点: ①解决耐久试验中出现的干涉、 断裂问题; ②解决总装装车出现的装配困难; ③使管路顺畅、 清晰, 尽量满足公司规定的管线布置要求。

如何避免管路后期设计变更过多, 个人认为主要注意以下2点: ①需要在每个项目里面加入资深的总布置人员, 在管线布置前期对各种底盘的管线进行统筹处理 (国外比较成功的经验就是底盘管线的系统化、 平台化设计); ②培养每个工程师的CAE分析能力, 在设计管路支架时采用CAE分析, 模拟管路支架的实际工作工况, 可将耐久问题最小化。3.5 台架试验 、 环模试验及耐久试验在系统开发中的重要应用

台架试验要严格要求, 保证零部件的品质。 项目发布D图 (Design Drawing, 设计阶级图纸) 时,伴 随 着 DVP (Design Verification Plan & Report,设计验证计划及报告) 和DFMEA (Ddsign FailureMode and Effects Analysis, 设计失效模式和影响分析) 同时发布。 对所有专用件按照要求发布资料,对供应商提供的台架报告给予严格审核。 在此项目中, 印象较深刻的是对鼓风机的耐久试验标准中,有一项电刷的耐久磨损量的台架试验方法及时间争论较大。 在经过严格的台架试验后, 零部件自身基本没出问题。 多次进行环模试验, 保证系统目标达成, 项目虽小, 但是空调系统通过公司的空调属性(空调系统性能) 签发。 分别针对驾驶室单、 双排左右盘车分别进行除霜及降温的多次对比试验, 保证系统达到了设定目标。

此项目遗憾之处在于: ①由于项目原因, 前期半工装件及手工样件 (均可实现功能) 样车只有2台, 后期天气情况不适合进行道路试验; ②没有进行车内噪声影响评估、 整车热气候主观驾评和整车道路降温试验。 后期整车属性工程师驾评反映N698空调系统性能优于J116车, 顺利通过属性签发。 关键之处在于优化了蒸发器芯体的性能 (下面会重点介绍)。 耐久试验标准及需关注的重点清单的制定也很重要。 耐久试验解决了不少前期设计中出现的问题, 为设计提供了修正和验证的机会。 空调高低压管支架和高低压管断裂给我留下了深刻印象, 分析原因是由于结构设计不合理 (管路悬臂过长、 支架悬臂过长、 管夹设计不牢固) 导致的。 后期涉及

的支架也是通过工装 (全部专用件为开模零部件)车辆耐久验证满足的。

3.6 蒸发器芯体新技术的采用

主要是通过改变蒸发器芯体流程的变化、 热成像仪热力图的使用、 蒸发器进出管在集流管上位置的变化, 来优化蒸发器芯体的散热性能 (适当地增加了冷媒阻力和通风阻力), 因涉及到技术机密, 这里不作详细解释。 台架试验显示N698车优于J116车。 通过新老芯体的台架试验数据对比, 特别是在中低风速3 m/s时 (皮卡车和轻型载货汽车常用风速) 性能提高很多。 因为流程的细化使冷媒分布更均匀, 特别是在中低风速时, 不会造成冷媒换热一块多一块少、 小部分完全换热达到过热度、 部分冷媒流出蒸发器还没有吸热等现象, 并使冷媒在芯体内部流动更均匀, 提高换热效率, 减小吹风面热力图温差, 使乘员感觉更舒服。 环模试验和整车驾评显示空调系统降温效率N698车均优于目标车辆J116车 (在鼓风机风量稍小的情况下)。

3.7 风管与仪表板装配问题经验总结

装车过程中发现的问题主要有: ①除霜口通风管与格栅不配合; ②风管上铆接铁支架角度偏差较大; ③右小风管与右导风管连接处漏风; ④右小风管与右端盖板装配配合较难。 风管的整改时间经过了2年, 中间还经历了更换供应商, 物料难满足项目进度的艰难过程。 在项目开展前期, 专门针对N698问题制作了风管专用件清单用于跟踪风管的整改, 要求厂家定期给予反馈。

其经验教训总结如下: ①风管属于空调专用件里面看似较容易, 实际需要较精确的部件, 需要选择技术实力和生产能力很好的厂家。 ②风管前期除了需要满足空调系统的功能要求 (CFD制作RP件验证功能和装配), 还需要对风管及铆接支架进行生产工艺分析, 电子样车多次评审。 ③风管的模具、检具、 工装等必须保证与数模一致, 如后期需要更改再调整。 ④风管的模具材料、 工艺必须满足项目立项车辆数量的需要, 避免模具重开。 ⑤建立数模、 修改数模时要考虑模具较容易实现的方案, 风管数模需要多次评审, 评审中请模具制造商、 供应商一起参与。 ⑥要深刻认识风管与仪表板2个零部件的关系, 因为多次发生无法判定哪个零部件不合格的情况。 要求仪表板符合仪表板骨架的检具, 风管符合风管的检具后, 假如需要调整风管 (风管较小的原则), 需要稳定仪表板数据。