为了运用汽缸切断功能,滚轮摇臂也重新进行了开发,其凸轮滚轮直径改为21.0mm,而宽度仅为5.1 mm,它们被支承在14针的滚针轴承上,其中淬透的销轴直径为6.39mm。凸轮轴前端轴承使用两个滚动轴承,成功地减小了摩擦,因为凸轮轴前端轴承承受着发动机正时传动机构较高的负荷。

通常,具备汽缸切断功能的发动机汽缸盖罩(见图77)被设计得可与标准发动机汽缸盖罩互换,差别主要在容纳执行器和内置式凸轮轴轴承框架上,该框架与汽缸盖罩一样也是由AISi9Cu3铝合金压铸而成,而且为了在发生碰撞时保护行人,在布置执行器时还注意保持发动机与发动机舱罩盖之间所必需的间距。

2.智能化充量调节机构

为了开发汽缸切断装置,采用了新型智能化充量调节机构。在整个转换过程(从4汽缸运行模式转换到部分汽缸切断运行模式,再返回)中,发动机不应发生扭矩波动。为了达到这个目标,进气管中的压力应调整到汽缸切断运行所必需的水平。在进气管充气期间,点火角应适应充气状况朝晚的方向移动,以便保持扭矩不发生变化。

在达到额定充量状况时,首先关闭第2和第3汽缸的排气门,然后再关闭它们的进气门,在最后一次换气后就不再喷油了,因此新鲜空气被封闭在燃烧室中,这样下一次压缩行程燃烧室中的压缩压力就较低,从而可舒适地实现转换。

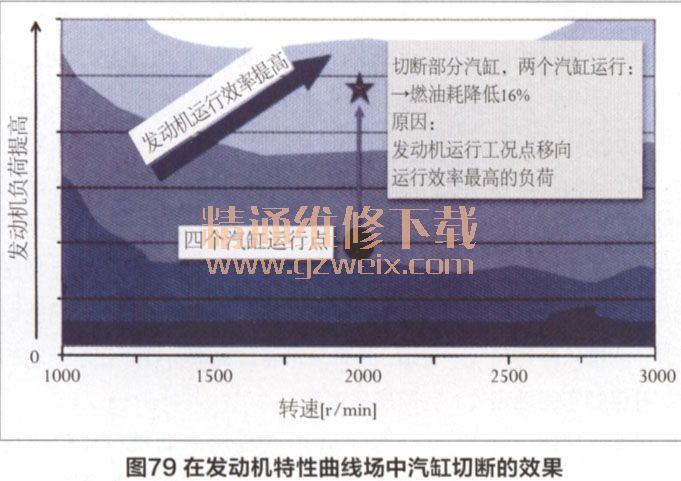

在第2和第3汽缸切断后,正常运行的第1和第4汽缸的效率得以提高,因为它们的运行工况点移向了较高的负荷(见图79)。发动机摩擦与转速的关系在很大程度上保持不变,但是输出的有效功率提高了,发动机运行时的节流大大降低,从而使换气损失减小、燃烧改善、壁面热损失降低。

第2和第3汽缸是按汽缸切断时相同的次序恢复正常运行的,排气门和进气门依次正常工作,使原先被封闭在汽缸中的新鲜空气进入排气管路,由此稀释的废气将通过第1和第4汽缸中的燃油喷射予以补偿,因此基于传感器的过量空气系数入,调节功能仍能继续正常工作。

3.发动机控制和行驶性能的调整

一般在频繁使用的发动机特性曲线场范围内实施汽缸切断功能。选择1250r/min作为切断汽缸的转速下限,若低于该转速实施汽缸切断功能将会出现太大的运转不均匀性,同时规定4000r/min作为切断汽缸的转速上限,以保持适当的执行器转换力。在第3挡位时,汽缸切断从大约30km/h车速开始,而第5和第6挡位时,汽缸切断功能在130km/h左右的车速终止。

切断汽缸运行时所能输出的扭矩根据转速的不同被设计成上限处于75-100Nm之间,因为在扭矩较高的情况下,由于切断汽缸运行时的爆燃极限和点火角的移动,就不能再达到最佳的燃油耗,因此在这种情况下就又恢复4个汽缸运行。在停车状态下,发动机通过自动启动一停车系统完全停止运转。

为了充分发掘节油潜力,不仅在部分负荷时而且在倒拖运行阶段也实施汽缸切断,此时由于制动力矩减小,倒拖运行阶段会明显延长,在这种情况下将中断喷油。驾驶员一旦操纵制动踏板,汽缸切断就会立即中断,4个汽缸在倒拖时都发挥制动效果。同样,在下坡滑行时也取消汽缸切断功能,因为通常在这种情况下都期望能获得整机所有汽缸的制动效果。

多功能信息显示屏会给驾驶员显示实时的发动机运行模式,当显示屏上出现瞬时燃油耗值时,就显示2个汽缸运行。如果没有显示这些信息,那么切断汽缸运行是几乎察觉不到的,因为1.4L-TSI汽油机的运转噪声即使在这个时候也保持在一个非常好的水平上。

对这种新型汽油机良好的振动性能起决定性作用的是其基础结构和刚性良好的动力传动系统、轻量化的曲柄连杆机构以及发动机相对于车辆行驶方向的横向安装位置等。可以利用TDI柴油机上使用的发动机支架作为支承,而双质量飞轮是根据扭簧特陛曲线专门设计的,其非常软的第一级用于汽缸切断运行,而其刚性较好的第二级则用于4汽缸运转模式的高负荷运行。

为了减小全汽缸运行与切断部分汽缸运行之间排气脉冲的差异,废气管路中前置、后置消声器的谐振器和容积相差很大,并且对废气管路的长度进行了专门的调整以作补充。