5)在湿区有可能溅水的区域,如发动机舱,为避免插接件进水,设计时应让插接件水平放置固定,如图8所示。

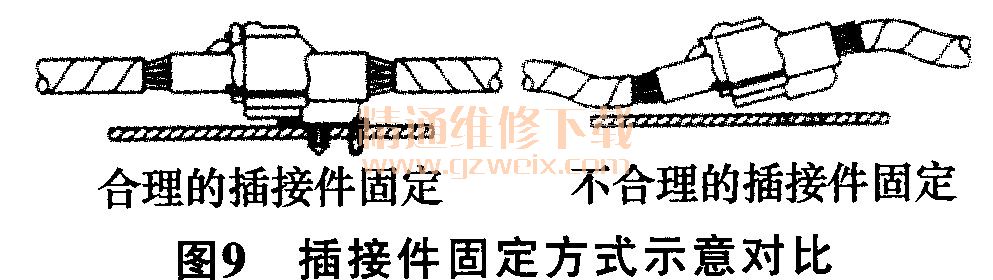

6)线束布线设计时,应尽量使插接件具有一定的保持力,如图9所示。

7)汽车线束的固定方式:①根据具体情况安装固定件,使线束固定点布置合理,固定可靠;②避免用胶带固定线束;③线束必须固定在车身上。

8)线束布线时,应注意环境对线束的影响:①做好线束保护,不被水、油污、无机盐、冷却液等侵蚀;②对有可能在汽车高速行驶时、车底溅石可能击中的部位,布线时对线束须额外添加保护或避开;③布线时,应避免电磁环境对线束干扰,并采用相应的隔离、屏蔽措施。

9)易受电磁环境干扰的线束区域、部件,通常采用的防护措施:①仪表板处线束必须有防电磁干扰措施,确保组合仪表、音响系统等信号的信噪比,使之能够正常工作;②发动机控制模块信号线、仪表信号线、ABS信号线、气囊信号线必须有防电磁干扰措施(如采用双绞线、屏蔽线等),确保各个系统能够正常工作;③避开零部件电磁干扰源,如将一些信号线尽可能布置到远离干扰源的位置,如:电喇叭、电机等用电器;④传感器信号电源线应避开大电流零部件的电源线,其间隔应大于300 mm;⑤应合理布置用电器,缩短信号线的长度;⑥对一些关键系统、重要系统的搭铁线应集中区域布置,避免受到其它搭铁线的干扰,如:安全气囊系统、ABS系统和音响系统等均为系统内实行双线制,整个系统采用一个搭铁点;⑦在易受到干扰位置的用电器外壳上,增加屏蔽搭铁。

4汽车线束3D仿真布线时搭铁的设计及注意事项

1)在线束模拟仿真布线时,搭铁点数量、搭铁位置的选择是很重要的,否则会造成信号干扰,影响某些电器的功能实现。在就近搭铁原则的基础上,根据车型不同应设计成多个搭铁点。搭铁点的设计应注意以下几点:①弱信号传感器应单独且就近搭铁,保证信号正常传输;②发动机、安全气囊、ABS等ECU应单独搭铁,防止被干扰;③蓄电池负极搭铁和发动机、变速器搭铁要综合考虑搭铁端子,搭铁点数量,搭铁位置,防护措施等因素;④搭铁点布置在底盘或车身结构件上,即构件大、导电截面大、压降小,不会出现较大的、明显的搭铁点压差,影响用电器的正常工作;⑤搭铁点不要布置在雨水聚集区域或汽车外,避免搭铁点被腐蚀后接触不良;⑥不要在搭铁点位置涂漆或电泳,避免搭铁不良。

2)常见的搭铁形式:一种在车身饭金上焊接螺柱,使用表面喷塑加厚台的M6, M8, M10等螺母紧固;另一种在车身饭金上焊接螺母,使用螺栓组合件连接搭铁。

3)车身线束一般搭铁点位置的3D模拟仿真布线设计:①机舱内部前端的灯光和指示部分等搭铁在左/右前组合灯后部机舱上部纵梁内侧面,在蓄电池侧,和其搭铁在同一个构件上,直接回到蓄电池负极,在另一侧的可假想通过水箱上/下横梁构成回路,回到蓄电池负极;②电子风扇搭铁在其插件连接一侧的机舱下部、纵梁前部的侧面;③ ABS系统搭铁在控制器安装一侧的机舱下部、纵梁前部的侧面;④蓄电池搭铁在靠近蓄电池最近且较大的饭金构件上;⑤由于车门和车壳的连接为铰链连接,为避免接触电阻增加、压降增大,应避免在车门上布置搭铁线的搭铁点。

5总结

在汽车线束3D仿真布线设计、线束设计过程中,还要综合考虑其它更多因素,利用软件3D线束布线设计是汽车线束设计中重要的一个环节。合理的线束布局设计和线束布线设计,将大大降低汽车线束在后续开发过程的设计变更次数,能大大缩短汽车线束的研发周期,确保了线束产品状态的稳定性。