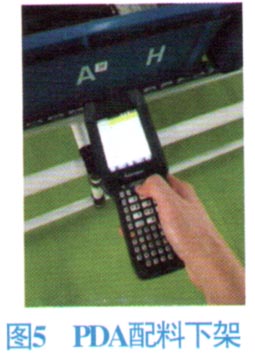

实现“汽车线束智能化制造”,首先要从端子压接开始,然后是组装过程控制,这个过程是产品的品质提升、生产效率提高的重要过程,它的管理水平决定着公司发展与壮大。组装线现场监控流程如图1所示。

1 生产准备

1.1操作工定岗签到

班长使用扫描枪扫描操作工ID,监控系统自动判定该操作工是否为指定的本生产线作业人员。

定岗扫描存在3种情况:①操作工到岗;②操作工缺勤;③操作工替岗。

签到完毕后监控系统会根据签到结果不同,给出相应提示:定岗相符亮绿灯,不符亮红灯。当操作工缺勤时,也会亮红灯提示当前作业状态发生变化。如图2所示。

1.2生产叫料

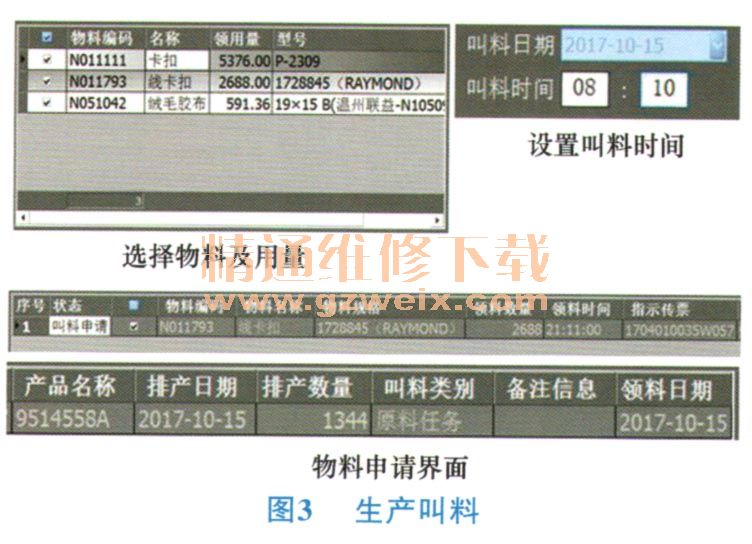

1)首先领取要加工的传票任务,勾选系统自动带出加工该产品的原材料列表,补充领用数量,填写叫料时间,确认后完成叫料申请。系统会将叫料电脑与二级仓库电脑同步,叫料申请立即显示到二级仓库管理员电脑中。如图3所示。

2)二级库管理员根据叫料申请,进行生产材料的配送。

配料分为2种物料:一种为原材料,另一种为半成品材料。

原材料配料原则:按供应商生产日期先进先出原则,叫料申请会自动指示出最早生产的材料当前所在的库存位置信息。

半成品配料原则:按同一批次半成品配料,系统会在二级仓库电脑屏幕上自动显示出与叫料工位同一生产批次的所需半成品材料所在库位位置信息。

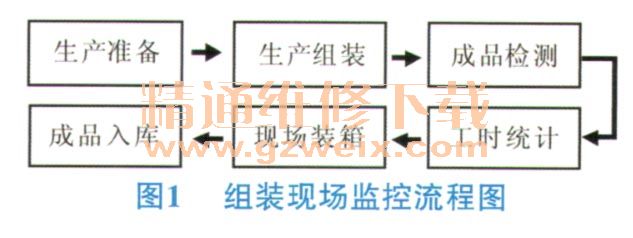

仓库管理人员根据系统指示的位置信息找到材料盛放的转序箱,使用PDA扫描条码完成材料出库,将配送材料通过货架滑道送到指定的智能派送AGV车上,勾选任务后AGV自动发车将生产线所需材料配送至指定叫料工位。图4为AGV控制系统,图5为PDA配料下架,图6为AGV送料中。