摘要:本文详细阐述传统管路空调和高低压管一体式同轴管路空调结构原理对比,各种工况下的环模试验数据分析对比,说明同轴管路能有效提高空调效能。

近年来,随着汽车产业的更新,对整车的环保节能技术有了更高的要求,任何对汽车发动机排放及节能的提升,都会对汽车空调系统提出新的挑战,尤其对于能源利用率最高的电动车、混合动力车、燃料电池车等低排放车,由于其本身动力输出有限,这样能够提供给空调系统的动力受到严格限制,这就对空调系统的节能高效提出更高要求,空调系统必须通过自身改进结构或采用新技术来实现节能、高效。

目前绝大多数汽车空调系统使用的空调管路都为高、低压分体式,即高压管路和低压管路是两根独立的输送管道。考虑到空调系统工作过程中两根管路的物理特性,低压管路中制冷剂刚从蒸发器出来温度较低要从环境中吸热,这样如果不能有效利用这部分能量,因整车行驶过程中发动机机舱温度较高,这部分能量就通过热辐射的方式散失掉,造成能量的损失;同时,空调高压管路高温高压制冷剂需散热来提高制冷性能,空调用高低压管一体式节能同轴管路能够有效解决上述问题。

1环模试验条件

根据整车空调系统环境试验及其评估方法,对汽车空调系统进行环境模拟试验,试验条件如下。

1) 40 km/h工况环境温度38±1 ℃、相对湿度50%±2RH、日照1 kW/m2、迎面风速40 km/h, 4档位/D档、鼓风机最大档、全冷(LO)、吹面方向、内循环、测试时间45 min、车内1人,满足条件后开始试验。

2) 60 km/h工况环境温度38±1 ℃、相对湿度50%±2RH、日照1 kW/m2、迎面风速60 km/h, 5档位/D档、鼓风机最大档、全冷(LO)、吹面方向、内循环、测试时间15 min、车内驾驶员位置乘坐1人,满足条件后开始试验。

3) 100 km/h工况环境温度38±1 ℃、相对湿度50%±2RH、日照1 kW/m2、迎面风速100 km/h, 5档位/D档、鼓风机最大档、全冷(LO)、吹面方向、内循环、测试时间15 min、车内驾驶员位置乘坐1人,满足条件后开始试验。

4)怠速工况环境温度38±1 ℃、相对湿度50%±2RH、日照1 kW/m2、迎面风速10 km/h、空档位/P档、鼓风机最大档、全冷(LO)、吹面方向、内循环、测试时间30 min、车内1人,满足条件后开始试验。

2传统空调管路与同轴管路原理对比

汽车空调系统采用蒸汽压缩式制冷原理。空调系统主要由压缩机、冷凝器、贮液干燥器、热力膨胀阀、蒸发器、高低压管组成。其原理为:低温低压液态制冷剂进入蒸发器,在一定压力下吸热汽化,变成低温低压气态制冷剂,然后被压缩机抽吸压缩,成为高温高压气态制冷剂,再经过冷凝器放热,冷凝成低温高压液态制冷剂,然后经过热力膨胀阀,制冷剂恢复到低温低压状态,重新流入蒸发器吸热汽化,从而完成一个制冷循环。

2.1传统空调管路缺陷

1)空调低压管路低温吸热散失能量。低压管与蒸发器出口连接,在空调制冷过程中因蒸发器温度较低,出来的制冷剂温度较低,因此在夏季空调制冷过程中会发现,空调的低压管路表面会凝结水滴,这正是低压管路吸热的体现,这部分能量会通过低压管热传递形式散失到发动机舱,会增加压缩机及发动机负荷。

2)空调高压管路高温高压制冷剂,需散热提高制冷性能。高压管路与冷凝器总成及压缩机总成出口连接,空调系统在工作过程中,管内为高温高压液体,需要降温,降低蒸发器进口的制冷剂温度,提高空调系统的制冷性能。

2.2同轴管路节能工作原理

高、低压管结合为一根管路后,通过高、低压管在工作过程中自身的物理特性(蒸发器进出口处高低压管路温差大)相互传递能量,能够有效起到节能、提高制冷性能的作用。工作原理及实物对比如图1所示。

3装两种管路系统试验数据对比

同一车型分别装配两套管路后,整车空调降温试验数据对比如下。

3.1环模试验38℃时试验数据对比

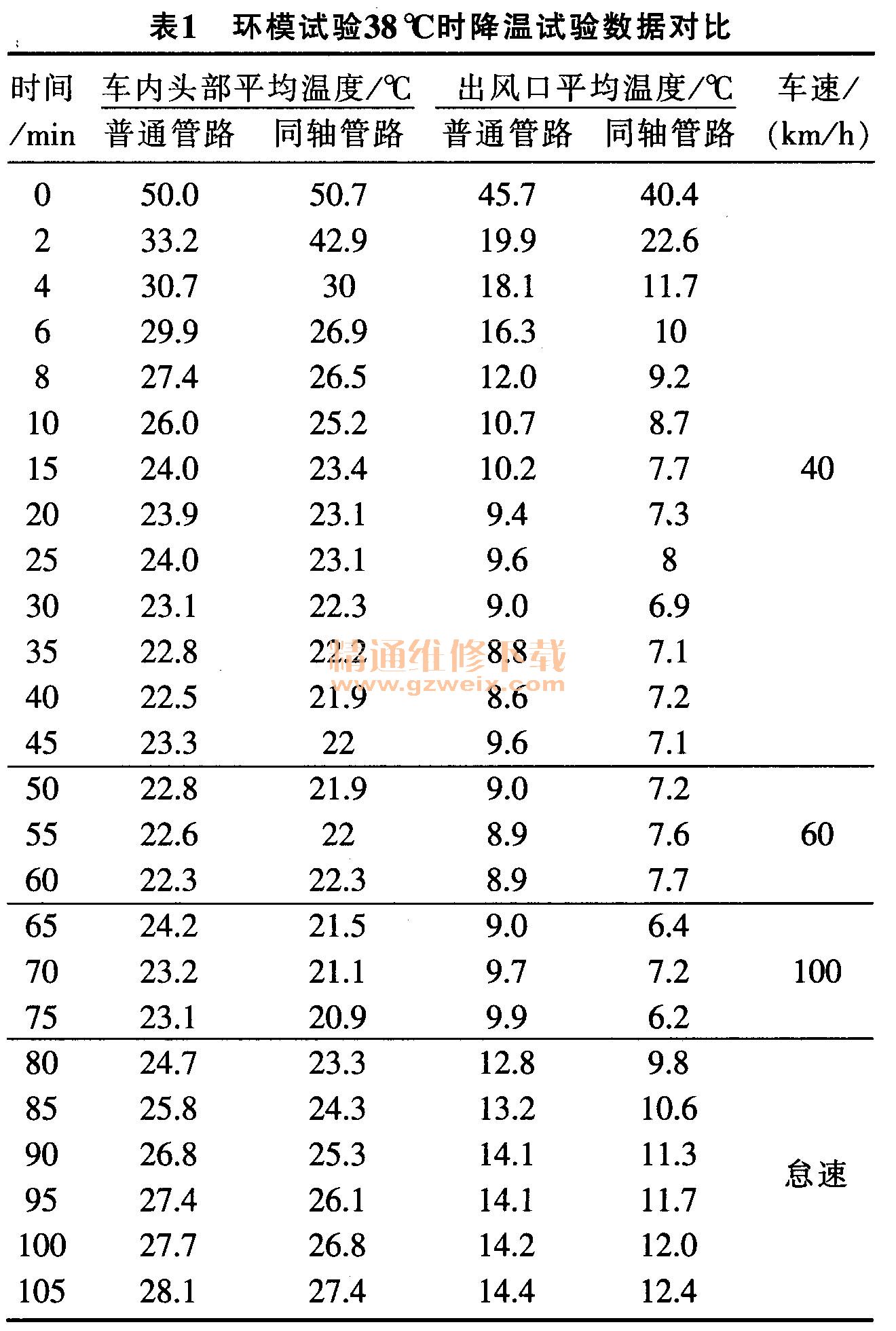

同一车型环模试验38℃时分别装配两套管路后,整车空调降温试验数据对比见图2和表1。

通过对比整车分别装配两种空调管路取得的试验数据,在40 km/h, 60 km/h, 100 km/h和怠速这几种工况下,空调的出风口和头部温度相比,同轴管路有明显的降温效果。