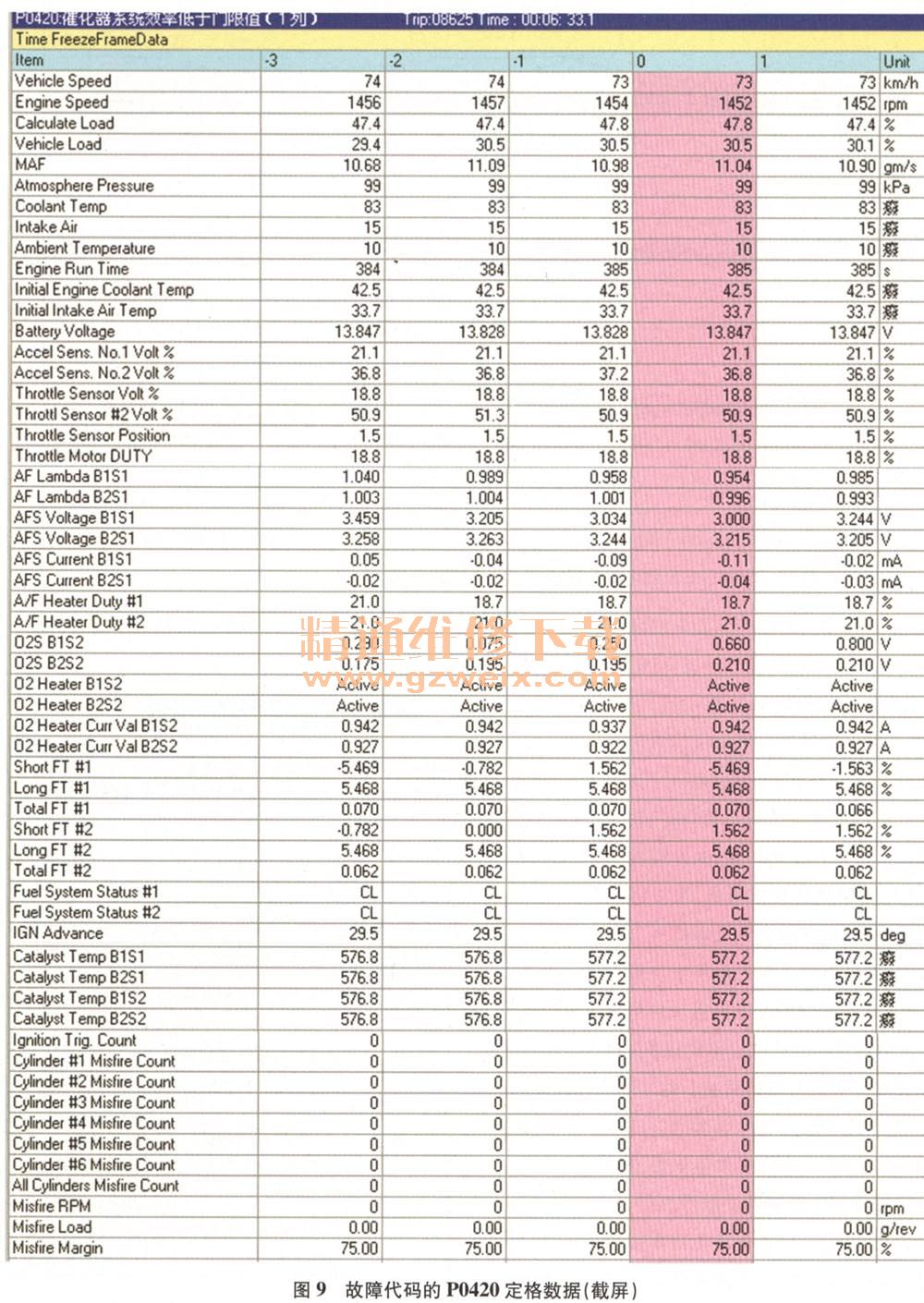

查看故障代码P0420生成时的定格数据(图9):发动机运行时间为385s,转速为1 452 r/min,发动机冷却液温度为83℃(热机状态),发动机负荷为47.8%,闭环燃油控制,发动机无失火率,发动机电控单元计算出1列和2列上、下游三元催化转化器的工作温度为577.2℃,属于正常工作温度范围。从以上相关定格数据中没有发现可作为故障诊断的参数。因此根据OBD对三元催化转化器转换效率监测和故障诊断的原理,采用智能检测仪(GTS )进行喷油主动测试空燃比控制,观察后加热型氧传感器相对前空燃比传感器的电压变化,用延时响应时间作进一步判断。具体步骤如下。

(1)将智能检测 仪(GTS)连接到DLC3 诊断连接器上。

(2)为获得准确的检查结果,让发动机以2500 r/min运转90S(暖机),让氧传感器充分加热激活。

(3)打开智能检测仪(GTS ),进入以下菜单:选择与车辆连接→发动机与ECT→主动测试→controlthe Injection Volumefer A/F Sensor。

(4)在发动机怠速状态下,执行增加喷油量+25%,然后减少喷油量-12.5%控制。

(5)监视智能检测仪(GTS)上显示的空燃比传感器和加热型氧传感器(AFSVoltang B1S1和O2SB1S2或AFS VoltangB2S1,和O2S B2S2)的电压输出。三元催化转化器正常工作状态下,氧传感器根据喷油量的增加和减少作出响应,空燃比传感器存在数秒的输出延迟,加热型氧传感器的输出延迟最长约20 s。

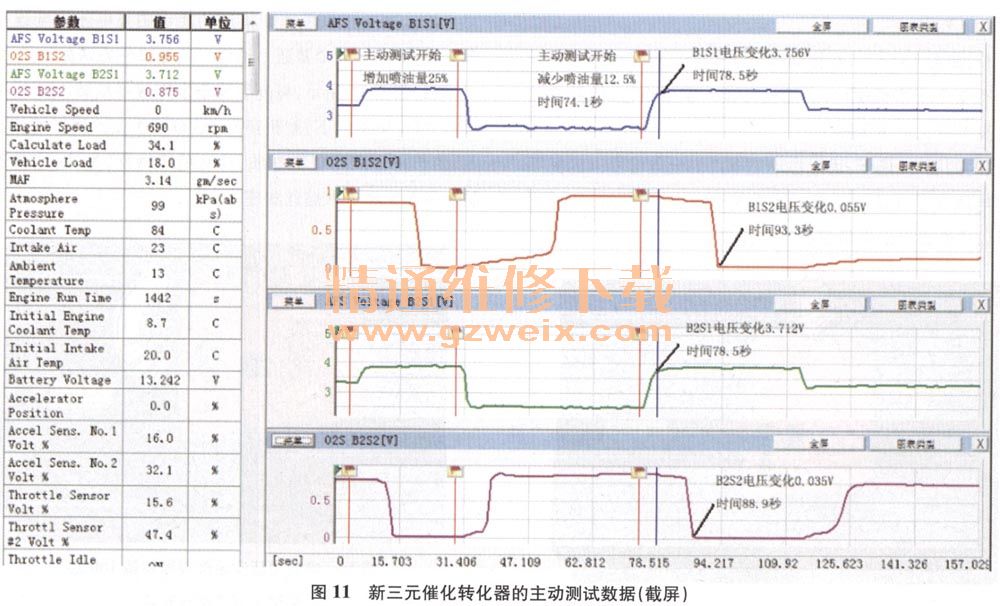

故障车三元催化转化器在做喷油主动测试时的数据如图10所示。从图10中可以看到,1列和2列空燃比传感器换效率低故障修理方法只有更换新的催化器。换上新三元催化转化器后主动测试的数据如图11所示,

从图11可以看出,1列的加热型氧传感器(B1S2)对喷油主动测试的响应变 (B1S1和B2S1)对主动测试减少喷油量-12.5%开始到电压发生变化时间基本同步,为2.8s,而1列的加热型氧传感器(BIS2)电压发生变化时间为9.4 s , 2列的加热型氧传感(B2S2)电压发生变化时间为19.6s,说明B1S2对喷油主动测试的响应时间明显短于B2S2,按照喷油主动测试结果判断表(表3)。该故障车生成故障代码P0420的可疑故障部位有2处:排气管漏气或三元催化转化器失效。于是举升车辆检查,未发现排气管有漏气痕迹;拆下1列主三元催化转化器检查,未发现三元催化转化器载体有松动或破损;用压缩空气顺着排气方向朝三元催化转化器载体吹气,发现有很多灰白色粉末状颗粒从三元催化转化器出口吹出。这种物质就是三元催化转化器曾经高温热失活引起的催化剂活性组分烧结脱落的现象。推断故障与该车发动机以往曾有过不正常燃烧有关。经了解,该车发动机1列中的气缸曾经发生过排气门弹簧断裂的故障,造成某个缸的泵气(氧)功能失效,从而使大量未燃混合气从气缸中排出,在主三元催化转化器中产生激烈燃烧,从而引发严重的过早热劣化失效过程。三元催化转化器高温热失活是一种不可逆的失活损坏现象,所以对该车催化器转化时间有了较长的延迟,达到了19.2s。后经对车辆进行反复试车,故障未再出现。