摘要:仪表线是汽车线束中连接功能最多的线束,其中的电源线连接的导线数量最多。本文介绍电源线连接主要采取的方式为U型端子连接,以及电源线在生产加工过程中出现的问题和工艺改进处理方案。

随着汽车线束加工工艺和技术要求的不断提升和提高,一些线束制造公司专门为导线接点连接设计并制造了高频焊接机,以此来代替长期使用的U型端子连接。但高频焊接机毕竟是新产物,由于它的特殊使用要求和其他条件的限制,不能完全满足导线连接的需求,特别是比较复杂的搭铁线或者是仪表电源线。所谓U型端子连接指: 将两根或两根以上的导线借助U型端子、压接设备冷冲压在一起的过程。汽车功能的增加导致了线束导线数量的增加,那么将数十根导线连接在一起就是一项比较困难的问题,需要考虑的问题是机器能力是否满足,连接U型端子是否满足要求,是否影响后工序的操作等一系列问题。

通过多年的汽车线束工艺设计和经验,在这里介绍某轿车仪表线束中电源线连接方式的设计和在生产加工中存在的问题,以及用工艺设计改进来彻底避免生产中存在的问题。

1 线束及U型连接端子

汽车线束设计中,连接每一个功能的导线都有一个代号通常称为 “线号”,这个线号由数字和字母组合而成,也就是说一个线号就是一根导线,在汽车线束图纸设计中为了区分导线间的相互连接关系,相同导线连接关系的都用相同的数字加字母表示。随着线束导线关系设计的不断变化,有一些厂家将导线间的连接关系用接汽车功能的缩写字母来表示。导线间通过采用U型端子进行连接,U型端子如图1所示,从它的正面投影来看像一个长方形,所以在实际的线束工艺图纸画法中用长方形表示,当然不同的线束厂家其画法也不太一样。在线束工艺图纸设计中,导线连接关系画法都是根据导线在实际布局中的走向进行表示,表示方法要清晰、明了,方便员工操作时看图纸。

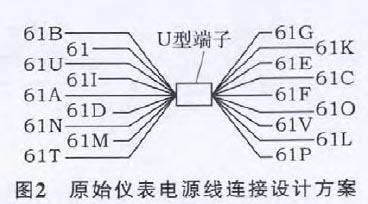

2 原始仪表线电源线连接设计

仪表线束一般是汽车线束中设计最复杂的线束,导线数量和接点数量占全车线束数量的1/3,如此多的导线数量将给工艺设计和生产加工带来不便。原始仪表电源线连接设计方案如图2所示,操作步骤如下。

1) 绑线。绑线指将多根导线按照一定工艺文件要求用胶带绑扎成捆。绑线数量一端≥6根的,为了防止周转掉线,分2 次绑线 。导线绑线后效果如图3所示。

2) 抽盘 。抽盘指将多根导线按照一定工艺文件要求整体盘绕成圆圈状结构。抽盘分1次操作,抽盘后将导线盘绕成1组。导线抽盘后效果如图4所示。

3) 导 线接点处使用U型端子连接,为了保证连接牢固,接点进行焊锡处理。

4) 接点处进行绝缘处理。

5) 接点进行绝缘处理后,将线装箱后放到指定的架位上。

优点: 使用了较少数量的U型端子,就能将导线连接在一起,是一种最原始的连接方式。缺点: ①接点连接导线数量≥6根时,导线绑线不方便,存在绑线后掉线的情况;②在周转的过程中导线剥头向后移动,容易遗漏导线压接入U型端子;③接点焊锡工序容易造成烫伤线皮等情况发生,影响产品品质;④导线压接不良,给后检测工序操作带来不便。

3 改良后仪表线电源线连接设计

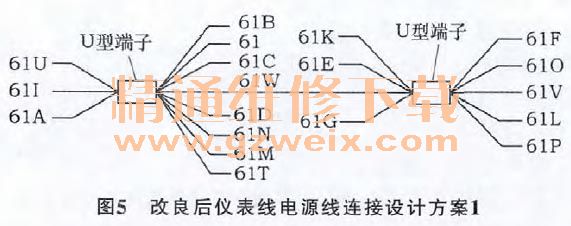

3.1 改良方案1

仪表线束连接的线束主要有发动机线束、机舱线束、车身线束以及门线束。它和每种线束连接当中都有电源线存在,在仪表线的布局中电源线贯穿前后,那么使用1个U型端子连接必会浪费很多导线,在另一方面也增加了线束的质量。同时为了进一步达到环保要求,取消接点焊锡工序操作,于是进行了改良方案1的设计,如图5所示,操作步骤如下。

①绑线: 绑线数量一端为8根的,为了防止周转掉线,分2次绑线;②抽盘: 抽盘分2次操作,抽盘后将导线盘绕成2组;③导线两处接点使用U型端子连接;④接点处进行绝缘处理。⑤接点进行绝缘处理后,将线装箱后放到指定的架位上。

优点: ①从实际的布局出发设计,虽增加了一根过渡线,但总体导线使用数量还是节约了;②这种操作方式取消了焊锡操作工序。

缺点: ①当一端导线数量≥6根时,绑线后导线在周转的过程中使导线剥头向后移动,容易造成U型端子连接时压接不良;②由于压接不良的潜在的原因,给后道检测工序操作带来不便。