随着汽车工业的快速发展,汽车的电子技术应用越来越注重于人性化、舒适化和安全性设计,汽车PEPS系统(即无钥匙进入和启动系统)的功能设计因充分考虑到上述几点,也得到了较大的发展。

目前,国外汽车品牌对PEPS系统的应用较广,但自主品牌PEPS系统的搭载应用较为落后,这其中很大一部分原因是:较为容易实现PEPS系统的功能,但是缺乏手段对其逻辑功能以及策略的可靠性进行验证。

本文针对PEPS系统开发了一款PEPS测试系统,其利用LabVIEW软件平台,采用实物搭载与工控机模拟的方式,利用板卡模拟发送CAN网络信息、I/O开关量信息,并对PEPS系统的电源管理、天线驱动逻辑等功能进行监控。

通过应用本测试系统,不仅可以模拟PEPS系统在整车的搭载环境,对其进行预设功能的测试,也可以对PEPS系统主控制模块进行加注跌落电压等,模拟实车起动瞬间等极限工况,在此环境下的PEPS系统功能测试。

本文所设计的PEPS测试系统,已在某国产汽车品牌一款车型得到应用,并且通过改变该测试系统中软件的相关参数与设置,可以应用到不同车型的PEPS系统的测试中,具有很好的通用性。

1 PEPS测试系统的架构

PEPS测试系统的架构如图1所示。其原理主要包括以下3部分。

1)PEPS系统。除包括PEPS系统主控制模块、车内天线、门把手天线、一键点火开关、IMMO天线和ESCL(电子式立柱锁)这些PEPS系统工作所必需的部件外,还包括电源分配继电器,以模拟整车电源分配工作状态。

2)利用NI板卡PXI-6528模拟门触开关、闭锁器状态开关等开关量信号;利用NI板卡PXI-8513模拟CAN网络信号;利用NI板卡PXI-6233监控电源分配继电器的实时状态。

3)上述输入及监控信号通过电源及信号输入输出端口与PEPS系统中各实物相连接,可模拟PEPS系统在汽车上的工作状态;同时工控机中集成的程控电源,可以通过编程,实现输出ISO16750中各种电压波形,通过对PEPS主控制模块进行加载上述波形,同时利用该测试系统,可对上述极限工况下的PEPS系统功能进行测试。

2 测试系统软件设计

2.1测试系统软件架构

测试系统在后台实现的功能分为3部分:PEPS测试用例,信号模拟与监控,以及模块信息配置。这部分功能是通过LabVIEW软件来实现的。LabVIEW软件是图形化程序语言;在前台,通过前面板向用户提供一个操作界面,将测试系统分类以多页面方式向用户集中显示,并提供按钮、对话框来完成与用户的交互。软件结构采用了模块化设计,以便通过配置参数的更改,适用于不同车型的PEPS系统。PEPS测试系统的软件结构如图2所示。

2.2软件流程设计

PEPS系统的工作状态较多,各执行逻辑功能与触发状态强相关联,因此,在进行软件设计时,需对各种触发条件进行判断并通过,才能进入下一个执行动作。软件具体流程见图3。

1)通过人机界面上的PEPS系统监控点火状态设置,触发门把手开关动作,使得PEPS系统被唤醒。

2)通过工控机模拟发送门状态、闭锁器状态等变化,PEPS系统在接收到该状态改变后,进入点火准备状态。

3)人机界面上的制动开关、P档开关等部分发生改变时,工控机监控PEPS系统发送CAN报文,并根据报文的逻辑功能定义,产生PEPS序列动作所需的CAN报文。

4)在一系列动作满足点火条件后,PEPS系统输出相应的ACC、IG1、IG2等电源。通过人机界面,可对CAN报文状态、电源管理时序等进行监控。

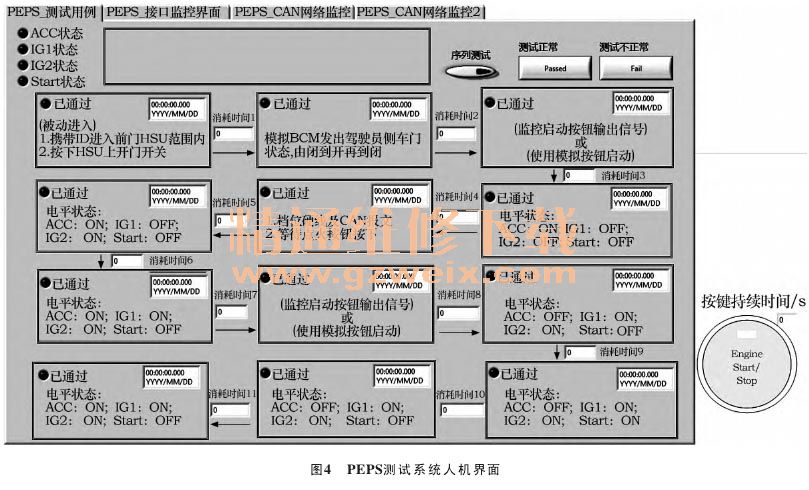

2.3前面板模块化设计

根据PEPS系统架构及相关网络节点分类,将测试软件人机界面定为PEPS_测试用例、PEPS_接口监控界面、PEPS_CAN网络监控、PEPS_CAN网络监控2(电源时序管理监控)等几个模块,如图4所示。人机界面直接面向用户,众多模块显然无法在一个屏幕上同时显示,而且也不易于用户理解。LabVlEW中的系统选项卡控件由多个卡片页组成,适合分类显示。用户单击某一页对应的标签,控件就会把这一页的内容显示出来,而隐藏其他卡片页的内容;各页的标签可以定义成各模块名称;标签的数量可以通过右键操作系统选项卡控件来增减。测试系统人机界面的每个页面实现一类功能:PEPS_测试用例页面用于对PEPS流程状态、PEPS电源实时状态监控等操作;PEPS_接口监控界面用于显示PEPS系统的架构,以及显示模拟测试点和监控点;PEPS_CAN网络监控页面用于向总线手动发送报文和对报文的实时显示,方便对总线上的节点进行测试;PEPS_CAN网络监控2页面(即电源时序管理监控)可监控PEPS在各种工况下,分配ACC、IG1、IG2等电源逻辑顺序以及延时响应。通过本系统的软件设计,也可对PEPS系统中较为关键的电源管理策略及其时序状态进行监测。