1 电线束品质问题引起的故障案例

首先,请大家看几个由于汽车电线束品质问题引起的故障案例。

案例1:某车踩油门踏板时油门没反应,车速加不上去,发动机抖动和排气管有黑烟冒出;判断为线束接触不良,更换发动机线束后,各种故障排除。经排查,是因为发动机线束中的发动机ECU插接件内端子尾部压接不良,有铜丝外漏与相临孔位的端子接触,造成短路引起上述故障。

直接原因:线束短路。根本原因:线束生产过程没有控制好,端子压接不良。

案例2:某试验车在做试验过程中,车辆突然无法起动;钥匙处于ON档,EMS主继电器不吸合。经排查,是因为线束布置不合理,与周边件干涉,线束保护层被磨损,线束某回路电源线搭铁导致出现上述故障。

直接原因:线束短路。根本原因:线束布置不合理,与周边件干涉。

案例3:某试验车打转向灯时,曾经发生闪烁频率加倍;接通报警灯开关时,转向灯闪烁频率正常。经查,是因为设计的时候没有考虑到经转向灯控制回路导线自身压降对继电器的影响,认为线束回路压降不会大于0.5V,实际已经超过了1.0V。直接原因:线束压降过大。根本原因:设计考虑不周,导线线径设计不合理。

案例4:前后顶灯熔断丝易爆,原因是装配顶篷线束用的电动工具紧固遮阳板时,将伸入到遮阳板里的化妆镜灯线束打破,搭铁短路造成的。直接原因:线束短路。根本原因:装配不合理。从上述案例可以得出,汽车电线束的产品设计开发过程和生产过程会对线束的品质产生影响。

2 电线束品质的控制

生产过程中影响线束品质的因素有:人、机、料、法、环、测,这么多因素怎么控制?首先还是先了解一下线束吧!线束的生产工艺流程为下线→压接→组装→电检→外检→质控检验→成品入库。我们知道,线束是劳动密集型生产模式,大部分工序需要人手工操作;人是不稳定的,是影响线束产品品质的关键,所谓的生产过程控制主要对于不同的生产工序,制定相应的标准化操作规范,任何一个操作工都必须严格执行,这样生产出来的线束产品品质就能得到有力的保障。

2.1标准化操作规范

根据国家标准QC/T29106—2004《汽车低压电线束技术条件》和某企业线束标准,编制汽车电线束生产过程控制中各个关键工序的标准化操作规范。

2.1.1导线剥皮作业规范

操作工在生产操作中要进行100%自检。导线的颜色、型号应符合工艺要求,表面应光滑、无裂痕、无伤芯线丝现象。剥头公差除工艺特殊要求外,需在-0.15~+0.3mm以内。导线剥皮作业中,必须使用准确的剥皮机器(图1)。

2.1.2穿防水栓作业规范

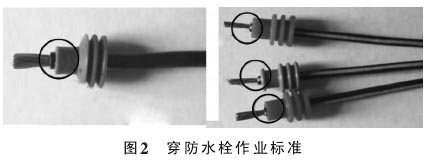

操作工在生产操作中要对其原材料进行100%自检。防水栓型号符合工艺要求,零件表面不应有裂痕、塑坑、毛刺等现象;导线颜色、型号应符合工艺要求,表面光滑、无裂痕、无伤芯线丝现象。除工艺特殊要求外,穿防水栓时,导线绝缘皮可见且绝缘皮最大不得超过1mm,如图2所示。

2.1.3端子压接作业规范

1)端子压接位置如图3所示。

2)电线位置如图4所示。

3)端子压接高度如图5所示。

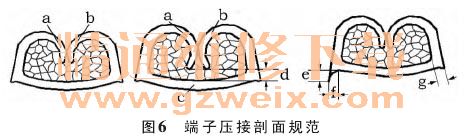

4)端子压接剖面确认。端子与电线导体压接处和压接接点处横断面应符合下列要求:导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。如图6所示,端子压接的卷曲部分a、b必须相接,且对称;端子压接卷曲部分a、b端部距底部c的距离d不小于单线标称直径的1/2;横断面底部两侧的毛刺高e应不超过端子压接后的厚度g,毛刺宽度f应不超过g的1/2。

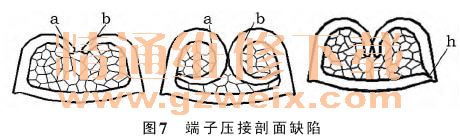

端子与电线导体压接处和压接接点处横断面不允许存在下列任何一种缺陷(图7):端子卷曲部分a、b之间有缝隙;端子卷曲a或b的端部与端子其它部位相接;横断面上端子压接部位出现裂纹h。

5)U型端子压接作业规范:线芯末端在端子和绝缘皮之间;导线剥皮切口整齐且线芯及外部绝缘皮不能有损伤;没有由于U型压接过程导致的切断或遗漏的芯线丝;所有芯线丝都在U型端子内。切断、遗漏的芯线束的定义:切断的芯线束指在端子压接后被切断的芯线丝;遗漏的芯线束指在压接后芯线丝被遗留在端子外。U型压接合格的状态如图8所示,不合格状态如图9所示。

2.1.4端子压接-目视作业规范

端子压接-目视作业规范如图10所示。压接时,压接部位不许损坏或弯折,须与端子轴上的端子比较,看是否损坏。

注意:①合并线剥皮长度必须相同,位置对正;②导线截面不同时,导线必须上下叠加放置,而且小截面导线必须在下方。