重型车的液力变矩器安装在发动机飞轮上,通常在自动变速器的前端。其作用类似于手动变速器的离合器,是一种重要的动力传递部件,具有一定的减速增扭功能,因此广泛应用于工程机械中。本文重点对重型车液力变矩器油温过高、供油压力过低、变矩器漏油、动力不足及运行时的异响等常见故障的现象、原因及故障诊断和维修方法进行介绍,希望能够帮助使用者和维修人员及时发现和解决车辆故障,延长液力变矩器的使用寿命。

一、重型车液力变矩器的工作原理

液力变矩器主要包括3大组成部分,即:导轮、泵轮及涡轮(见图1)。其主要以液体为工作介质,利用油液循环流动时的动能变化向自动变速器的输入轴传递发动机的动力,它是一种非刚性扭矩变换器。其扭矩比和传动比会根据重型车行驶阻力的变化而改变,因此具有减速增扭功能。液体循环流动在液力变矩器的一个密闭工作腔内,动力机(包括电动机、内然机)带动输入轴旋转时,液体会从离心泵轮流出,最终仍要返回泵轮,其主要会经过涡轮、导轮,通过这种循环的方式不停地流动。在泵轮的作用下,会向液体传递输入轴的机械能,在高速液体的推动作用下,涡轮会随之旋转,从而使输出轴收到能量。液力变矩器在液体和叶片的相互作用下会产生动量矩变化而对扭矩进行传递。液力变矩器的固定导轮是区别液力藕合器的关键,在导轮的作用下,变矩系统变矩比会随着输入转速的上升而下降。

二、液力变矩器的特点

重型车液力变矩器的特点主要体现在:①起动性能较好、可有效降低运行时产生的冲击和振动;②输出轴与输入轴之间的转速差是由传递扭矩的大小而决定,输出轴的转速可大于或小于输入轴的转速;③自动变速性能较好,在载荷变小时会自动提升转速,反之会自动降低;动力机稳定性较好,载荷瞬态变化不会受到动力机的影响等。由于液力变矩器主要以叶轮为核心,变矩器的性能会由叶片的形状、布置位置等决定。通常综合式液力变矩器可固定导轮,也可以随泵轮一起转动,兼有藕合器性能。除此之外,为确保液力变矩器的正常运行,往往需要辅助供油系统,以防止液力变矩器产生气蚀。

三、重型车液力变矩器的故障诊断与维修

1.油温过高

故障现象:在运行过程中用手触摸油温表感觉烫手或高温时甚至超过120℃。

故障原因:变矩器冷却系统的液位较低;变矩器长时间在低效率范围内运转;变速器油位过低;轴承损坏或配合松动;冷却器及油管太脏或堵塞;导轮装配时自由轮机构缺少零件等。

故障诊断和排除:发现液力变矩器油温过高时,首先要立即停车进行检查,让发动机保持怠速运转,检查水箱的冷却液是否减少,并检查冷却系统,看是否因泄漏问题而导致变矩器油温过高;在冷却系统无任何问题的情况下,应检查变速器的油位,当油位较高时,则将油排至标准或适当油位即可;若油位太低,应补充油液,但注意必须是同一牌号的油;而油位符合要求时,应对机器进行调整,使变矩器运行在高效区范围内,尽可能避免长时间在低效区内运行;在冷却液温度较高的情况下,应检查油液中是否混有金属末,以避免工作轮因轴承松动或损坏而被磨损,处理方法是更换轴承,为避免松动,还应对泵轮和泵轮毂螺栓进行检查;若在调整机器后油温仍没有降低,则应检查油管和冷却器的温度,若因泄油管或冷却器被堵塞而导致油温过高,则应拆下泄油管将堵塞物清除,待清理完成后,再装上泄油管和接头并密封;对以上项目检查后均为正常,液力变矩器油温仍较高时,应对导轮进行检查看是否处于正常状态。将发动机油门全开,使液力变矩器保持零速工况,在油温上升到一定值之后,对油温下降程度进行观察分析,如果油温在一定时间范围内下降速度较慢,则问题可能在于导轮闭锁,这一现象主要因自由轮卡死所致。对此,需将液力变矩器拆开进行仔细检查。

2.供油压力过低

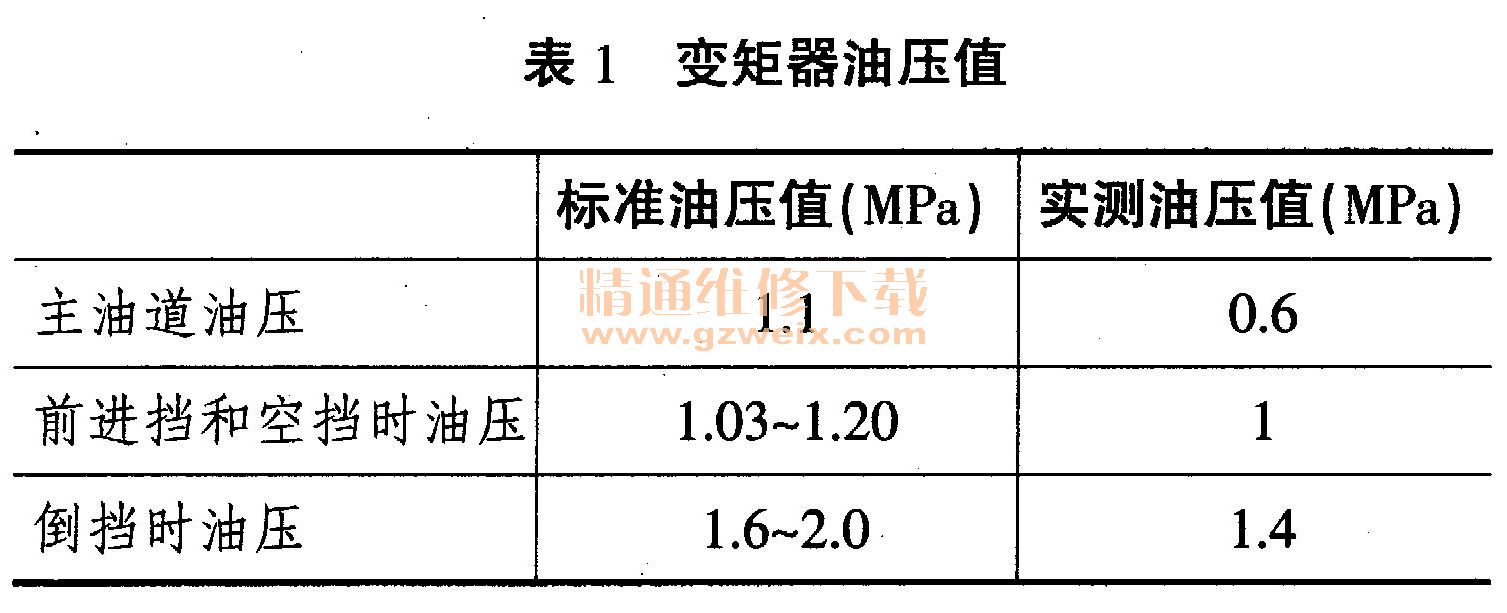

故障现象:变矩器进口油压低于标准值(见表1)。

故障原因:油位较低,供油量少;油管堵塞或泄漏;滤油网或进油管堵塞;油液起泡沫;流入变速器的油量过多;进出口压力阀弹簧刚度减少或不能关闭;吸油滤网安装不当等。

故障诊断和排除:首先对油位进行检查,若油位较低,应及时补充油液至标准刻度;若油位正常,则应对油管进行检查,看是否有漏油现象;在压力阀处于正常的状态下,应将滤网或油管拆下进行检查,若被沉积物堵塞,则应将沉积物清除并进行清洗,若油管无堵塞,则应对液压泵进行检查;若进、出管密封较好,则应检查压力阀是否正常,若压力阀不能关闭,则应拆下压力阀,检查其是否有伤痕或裂纹,油孔和油路是否保持通畅,并且检查其弹簧刚度有无减小,若发现存在上述问题应及时解决。