2.3汽车空调控制器和暖风机总成连接安装方式不当

2.3.1正确安装方式

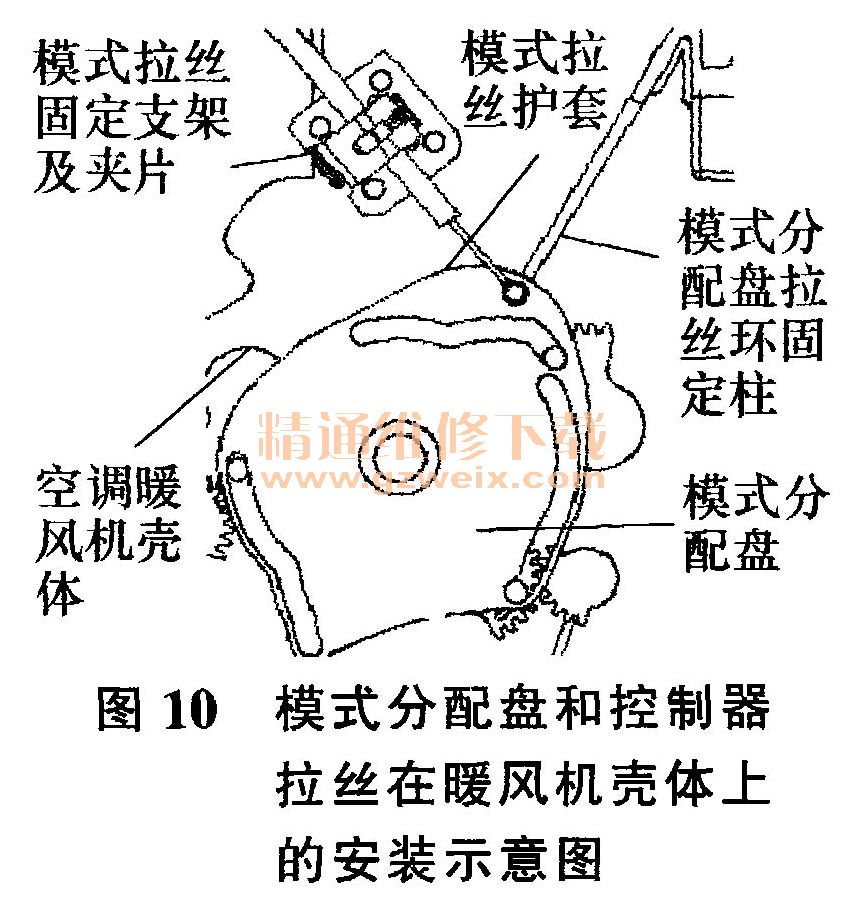

方式一控制器上的模式旋钮手柄打至最左极限状态(如图2所示的吹脸位置),此时拉丝芯线若处于最短状态,须将模式分配盘上“拉丝环固定柱”打至距离暖风机上拉丝安装固定点最近状态,然后套上拉丝,并固定拉丝护套。如图10所示,此时模式分配盘上的拉丝环固定柱距离暖风机上的拉丝固定支架距离最近。

方式二反之,当控制器模式旋钮手柄打至最右极限状态(如图2所示的除霜位置),此时拉丝芯线若处于最长状态,须将模式分配盘上“拉丝环固定柱”打至距离暖风机上拉丝安装固定点最远状态,然后套上拉丝,并固定拉丝护套。体现在图示10中,应该将模式分配盘拉丝环固定柱旋转至距离暖风机壳体上拉丝固定支架最远的位置处,然后用拉丝夹片卡死拉丝护套。

上述2种安装方式是正确的安装方式,如果不按该方式进行安装,会出现控制器旋钮反弹等不适现象。

2.3.2汽车空调HVAC部分装配连接方式不当

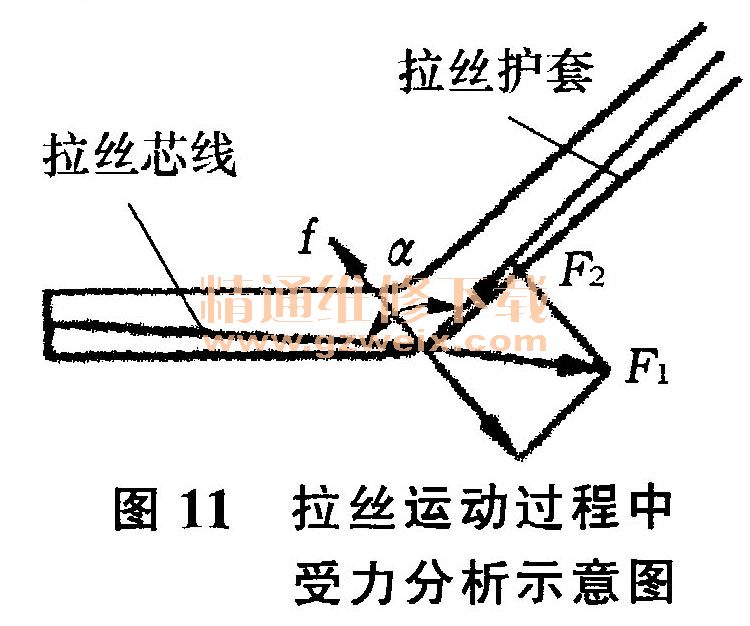

1)当HVAC部分(即暖风机+鼓风机+蒸发箱)作为总成装配好后,然后将控制器单体总成和该HVAC本体在整车车身厂进行装配,若拉丝长度或走向有问题,会导致操纵机构旋钮反弹和失效。特别是当控制器拉丝尺寸超过控制器安装位置和暖风机最短距离的100 mm左右时,且整车上他们之间距离又比较近的情况下,控制器和暖风机在整车上安装固定好后,很容易使拉丝中端部分极度弯曲,从而造成控制器旋钮操纵力过重或失效。如图11所示。

图11中,控制器通过摇臂传递到拉丝芯线上的操纵力为F1,转弯后通过拉丝芯线传递出去的操纵力为F2,拉丝芯线对护套产生的作用力为f。拉丝转角角度为a,通过受力分析可知:F2=F1cos (180-a) ,f—F1sin(180-a)。

通过上述公式可知,当拉丝转角角度越小,传递到转弯拉丝芯线上的操纵力F2就越小,拉丝芯线对护套产生的作用力f就越大,拉丝芯线在拉丝护套中的滑动阻力就越大,控制器旋钮操纵力矩就越大。

2)当HVAC总成(即暖风机+鼓风机+蒸发箱+控制器)作为总成装配好后,然后再在整车车身厂进行装配,若拉丝安装固定方式有问题,会导致操纵机构旋钮反弹。

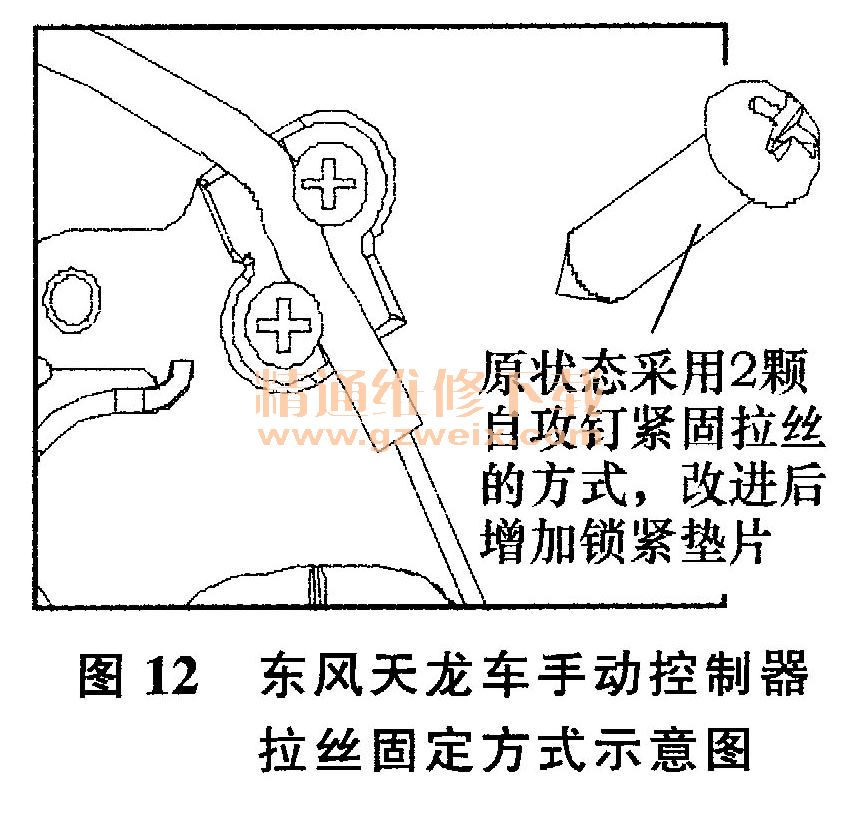

方式一部分空调厂常用的方式是,采用螺钉帽交错压紧的方式固定拉丝护套(图12)。螺钉帽由于是光面,压紧护套后,在不受强有力的外力拉拔的情况下,基本上能够压紧护套。但在整车装配时,由于控制器面板需要从面板仪表框中掏出,然后将控制器的安装脚安装固定在仪表框的安装孔上。而面板仪表框长度方向尺寸往往比控制器尺寸小,需要将控制器对角倾斜才能拉出。操作工在掏拉控制面板的时候,会拉动拉丝护套固定位置,特别是拉丝较短的时候,从而造成拉丝护套溜滑现象。拉丝护套一旦溜滑,控制器在操纵拉丝芯线并推动模式分配盘旋转时,会出现旋钮反弹现象。常用的方式是在螺钉下面加以锁紧垫片,或做一种特制的螺钉,螺钉帽上自带螺牙进行锁紧并压死拉丝护套。

采用该方式存在的一个隐患是,在仪表梁和暖风机拉丝固定位置距离较近时,售后服务非常困难,因为空间的限制,造成工具无法进行拆卸,故拉丝的换取非常困难。

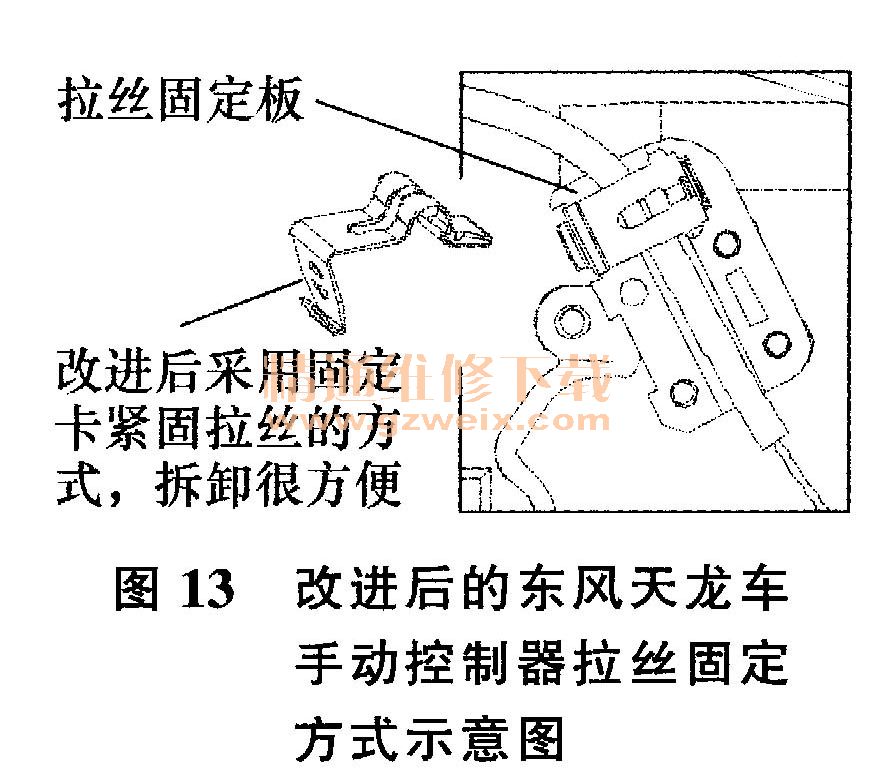

方式二采用拉丝夹片卡压的方式锁紧拉丝护套,防止其轴向溜滑。常用的方式,在饭金件上做上方槽,并使其固定在暖风机塑料壳体上,然后用拉丝夹片将拉丝护套卡压在饭金件的方槽上,拉丝夹片通过其上的尖角扎进护套内部进行紧固。还有就是直接在暖风机壳体上做上拉丝护套卡槽,然后通过拉丝夹片将拉丝护套卡压在塑料壳体定位槽上。

无论是饭金件上设计卡槽,还是直接在暖风机塑料壳体上设计拉丝夹片卡槽,其上的卡槽尺寸配合间隙一般不能超过1 mm左右。整车厂操作工在装配控制面板时,有些车型控制面板需从仪表铁框中掏出。正常情况下,拉丝长度不要超过其直线距离的 100 mm左右。因为控制器面板要固定在仪表框上面,面板安装总体长度方向比仪表框要长,掏出来时须倾斜后才可掏出,然后按压在仪表框上进行装配。如果拉丝过长,从仪表铁框中掏出容易,但将操纵面板按压并安装在仪表框上后,拉丝就显得过长了,强行按压装配在仪表框上的安装位置后,拉丝会出现扭曲变形,导致拉丝芯线在拉丝护套中阻力变大,使控制器旋钮操纵吃力。如果拉丝尺寸设计为其间的直线距离尺寸或小于该尺寸,面板从仪表框中掏出时会比较吃力,操纵工必然会强行掏出。如上面所原状态采用2颗自攻钉紧固拉丝的方式,改进后增加锁紧垫片说的,固定拉丝夹片的卡槽尺寸间隙如果设计偏大,控制面板强行掏出来后,必然会带动拉丝护套和夹片同时溜滑,结果就会造成控制器旋钮在打至极限档位时产生旋钮反弹现象。如图13所示。

拉丝固定板上的固定方槽配合间隙过大(单边间隙超过1 mm),拉丝固定卡必然会产生滑溜,造成的最终反馈结果可能会是控制器旋钮反弹,顾客手感不适。

3优化实例试验验证

原状态天龙车控制器模式拉丝在暖风机壳体上的固定方式为图12所示状态:采用2颗自攻钉并增加锁紧垫片的方式交错压紧模式拉丝护套。由于螺钉在旋转时会产生旋转扭矩,当自攻螺钉帽在压紧锁紧垫片紧固拉丝护套的瞬间,旋转扭力会带动拉丝护套产生向前或向后的局部位移,结果造成拉丝在带动模式分配盘或摇臂运转时产生轻微反弹现象,传递到控制器模式旋钮上,就会感觉手感不适的反应。当然,在采用自攻钉压紧锁紧垫片紧固拉丝护套的瞬间,尽量让2个自攻钉同步压紧,反弹现象基本可以避免。但操作工在批量操作的时候,有时候很难把握,难以实现批量生产的需求。

经过改进为图13的固定方式:采用拉丝固定卡进行紧固后,效果有所好转,操作工在批量生产时,很少或基本没有反馈在调校时有控制器旋钮反弹的现象。而且在售后服务方面,特别是在整车装配空间极度有限的情况下,例如天龙车模式拉丝出线位置和整车仪表梁贴得很近,图12的原固定方式拆卸模式,拉丝根本没有下手的空间,工具如十字起、老虎钳等根本塞不进去,售后成本很高。但改成拉丝卡的方式卡压模式拉丝后,使拉丝固定板上的固定卡槽让开仪表梁。改进后的产品在售后服务方面方便快捷,成本得到了控制。经过一段时间的市场反馈,改进方案效果显著,得到了主机厂和客户的一致肯定。

4 结论

1)合理设计汽车空调控制器的手柄尺寸及外观,改进控制器上旋钮锁紧力、拉丝出线方向和角度,能够起到防止控制器旋钮反弹和不适的效果。

2)改进和改善模式分配盘轨迹曲线,控制模式分配盘轨迹槽和联动臂滑动定位销的配合间隙,以及其他相关联动机构的配合间隙,能够起到优化控制器旋钮手感不适的效果。

3)关注并完善控制器和暖风机总成连接安装方式,合理设计拉丝长度和拉丝固定方式,会改善控制器旋钮手感的舒适性。