摘要:电控硅油风扇是发动机的一项节油技术,现阶段在载货汽车上应用逐渐广泛。此种硅油风扇在发动机怠速时,转速较低,在水温升高到一定条件后,风扇转速开始提升,从而实现低速节能。空调冷凝器作为前端模块与水箱集成,车辆怠速时,空调冷凝器散热主要依靠硅油风扇,此时低速风扇提供的风量不能保证冷凝器散热效果,从而导致空调制冷效果差。本文通过硅油风扇工作原理分析,从控制上解决空调怠速效果差的问题。

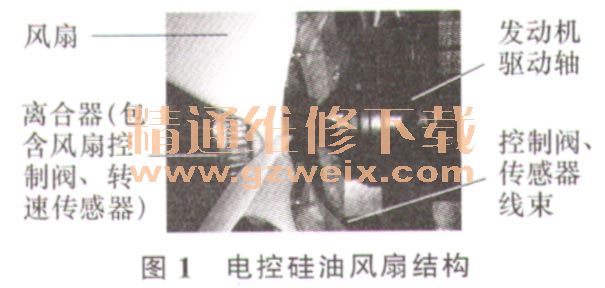

随着汽车工业的高速发展,整车的节油性被提上日程,传统机械式发动机风扇逐渐退出历史舞台,电控硅油风扇应用得越来越普及。不同于常规硅油风扇、温控开关风扇,电控硅油风扇(图1)根据发动机的外部条件(水温、进气温等),通过ECU自动调整风扇的转速,使发动机工作在最佳温度下,在满足整车散热需求的前提下有效降低风扇功率消耗,最终达到降低油耗的目的。电控硅油风扇具有省油、噪声低、发动机可靠性增强等优势。

1 带电控硅油风扇的前端模块工作原理

1.1前端模块组成结构

载货汽车前端模块由冷凝器、中冷器、水箱组成,如图2所示。在车辆怠速时,均依靠发动机风扇散热。

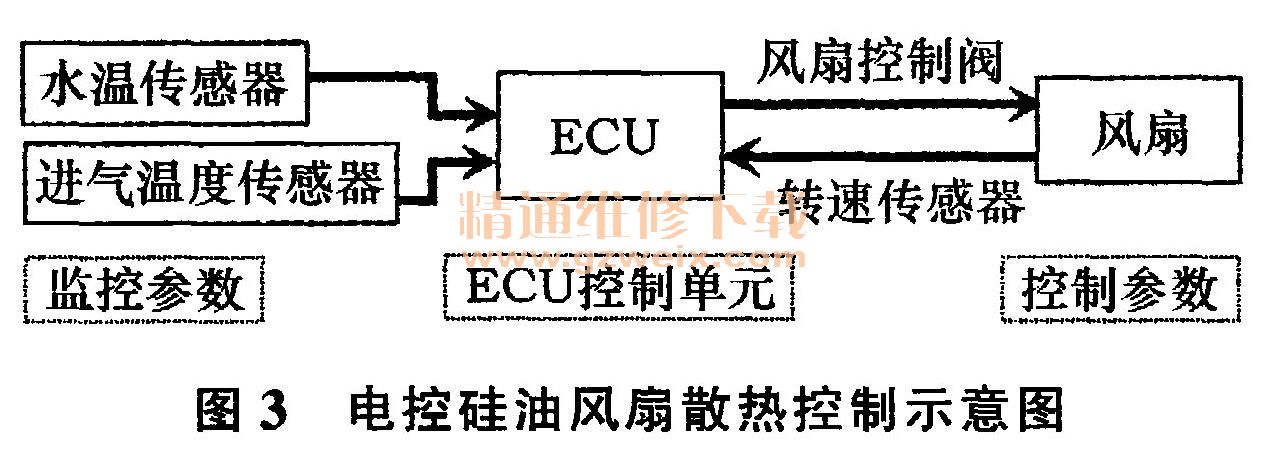

1.2电控硅油风扇散热控制

ECU接收并判断发动机水温和进气温度信号,根据信号通过风扇控制阀调整风扇转速。风扇通过转速传感器将转速信号反馈给ECU,如图3所示。当发动机水温和进气温度较低时,ECU控制风扇以较低怠速运转(440 r/min ),当发动机水温和进气温度较高时,ECU以较高转速的全转速运转。不考虑风扇的滑差率,怠速时的全转速约为600 r/min。

1.3电控硅油风扇冷凝器散热问题

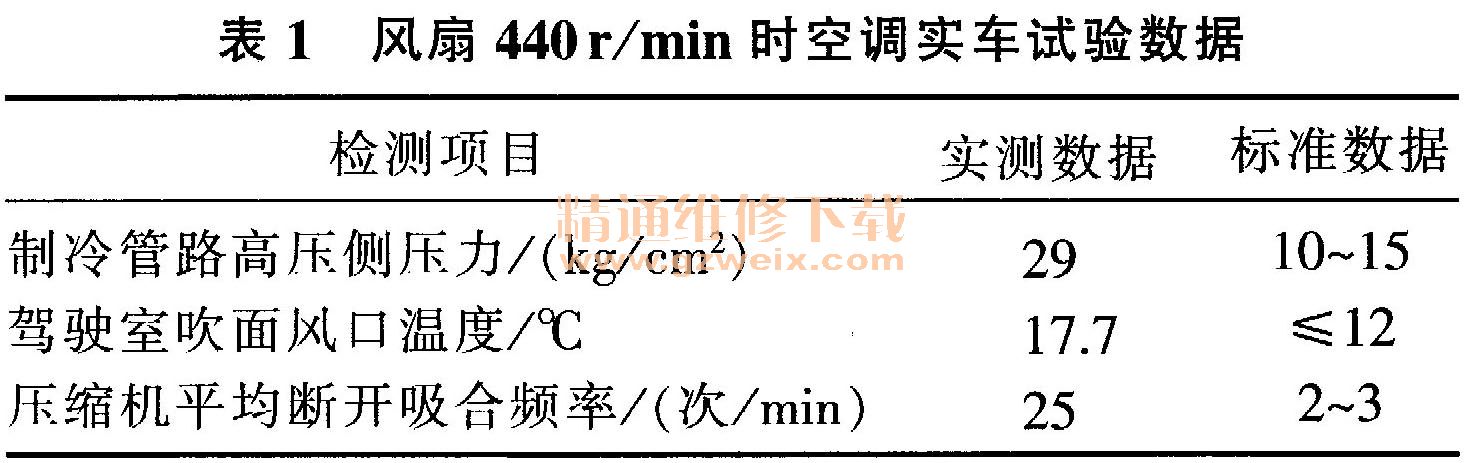

当车辆怠速时,发动机水温和进气温度达不到风扇啮合临界点(一般为90℃左右),风扇以怠速转速运转。空调开启,冷凝器只通过发动机风扇散热。通过实车试验,冷凝器散热不能满足空调系统的性能要求,如表1所示。空调制冷效果差,长时间在此状态下运行,可能导致高压侧制冷管路破裂和压缩机的损坏。试验条件:车辆怠速,A/C开启,制冷和风量旋至最大档。

2 电控硅油风扇的控制原理优化

2.1冷凝器散热需求

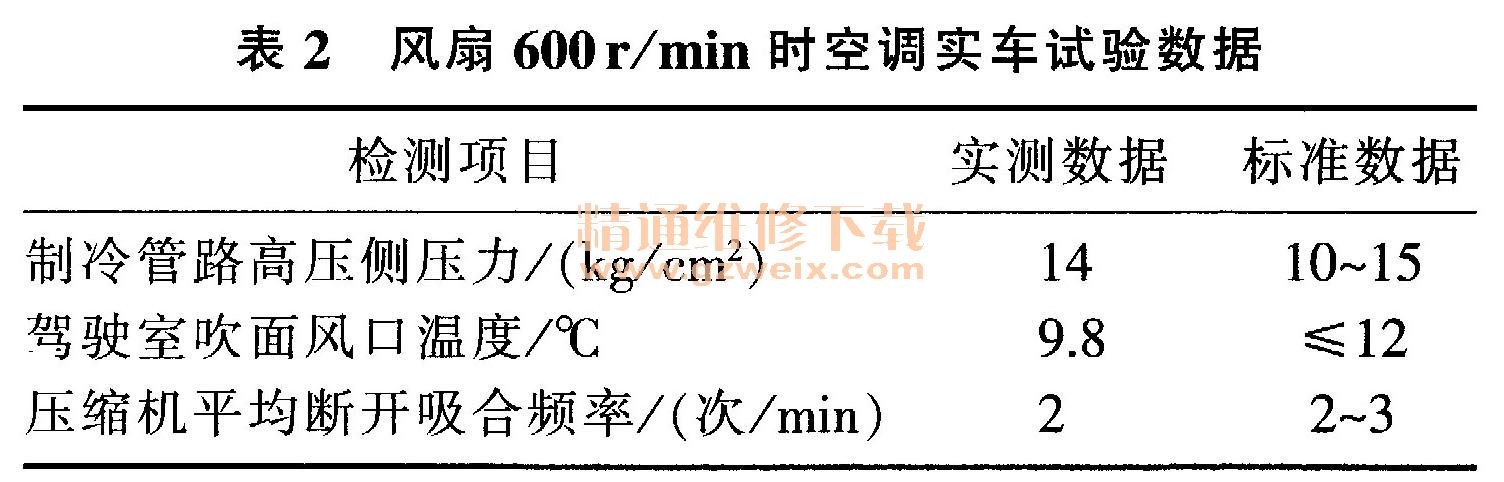

为解决怠速情况下空调制冷差的问题,需提高发动机电控硅油风扇的转速。经过实车试验,当风扇转速为怠速全转速(600 r/min )时,冷凝器散热能力能够满足空调系统的性能,如表2所示。

针对冷凝器散热需求,需增加一种控制电路,其作用为:①怠速下A/C开启,空调工作,此时电控硅油风扇转速提升至全转速状态,以满足冷凝器的散热要求。②将该转速提升状态一直保持,直至空调关闭(期间压缩机受压力、温度影响通断,电控硅油风扇仍保持提升后的转速)。

2.2 ECU对硅油风扇的控制功能

为保证空调开启信号能够持续控制发动机风扇,在原有电气原理基础上,增加一个控制回路:控制器提供持续低电平,整车电源通过驾驶室线束提供常有电,由继电器控制ECU空调接人信号。

1)当A/C开启时,A/C输出持续低电平信号,控制继电器闭合,空调信号输人到ECU。ECU控制风扇由怠速转速(440 r/min)提升至全转速(600r/min),并保持。

2)当A/C关闭时,低电平信号断开,控制继电器不工作,ECU接受的空调信号中断。电控硅油风扇受发动机水温控制(此时发动机水温一般不会达到节温器全开温度),转速再次降低为怠速转速。如图4所示。

2.3 A/C控制信号解决方案

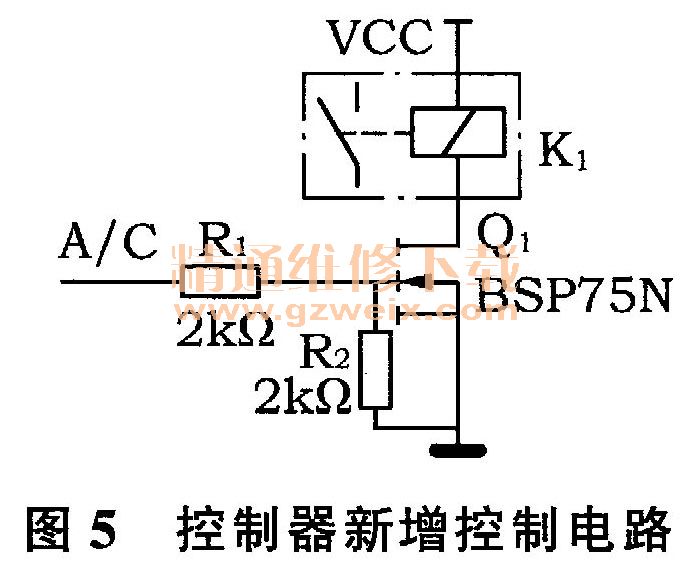

为保证A/C开始时能够持续输出低电平信号(即A/C开关按下时,低电平接人),需在原有空调控制器控制电路的基础上增加拉低继电器的使能电路。

1)当A/C按下时,空调控制器ECU通过R1和R22个分压电阻导通BSP75N,促使BSP75N导通驱动继电器,从而输出持续低电平信号。

2)当A/C关闭时,BSP75N停止工作,继电器断开,低电平信号中断。如图5所示。

3 结束语

增加空调系统对带电控硅油风扇发动机的控制,是为了保证整车怠速时空调的性能要求,提高了整车舒适性。同时,当不开空调时,风扇转速降低,仍能够满足整车的节油要求。此种控制方案在原理上同样适用于带电磁风扇发动机的控制。