(三)发动机机油信号传输功能

M112发动机装备了机油油位传感器,替代了之前的油位开关。此传感器有以下几个优点:

·在机油更换间隔之间添加机油,延长了换油间隔

·机油液位能够在仪表显示屏上显示

·如果油位过高或过低,或出现机油过热运行风险,驾驶员将收到仪表发出的视听报警信号

主动保养提示系统根据当前要求监控是否需要更换机油。主动保养提示系统以根据已行驶里程和运行时间测得的值为基础,计算下次换油前的当前剩余里程和运行时间。保养间隔根据操作条件(冷启动、发动机转速等)或是否已添加了机油相应延长或缩短。

以下信息用于计算剩余里程和运行时间:

·时间数据(来自仪表内的时钟)

·车速(来自通过CAN数据总线传输的ABS/4 - ETS (A/N)控制装置信号)

·冷却液温度

·负荷信号

·发动机转速(来自通过CAN数据总线传输的发动机控制模块信号)

·发动机油温度

·发动机油校正系数

·发动机油液位(来自通过发动机控制模块和CAN数据总线传输的模拟发动机油液位传感器信号)

一旦超过警告阈值,将显示下次保养到期前的剩余里程或剩余时间。开启车门或将点火开关中的钥匙转到位置2时出现这些显示。如果机油量不足,将显示需要添加的机油量。如果机油过多,将显示多余的机油量。

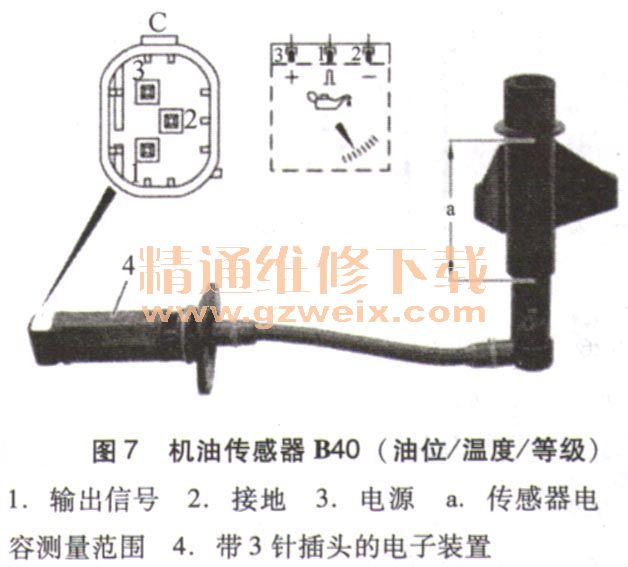

数字式机油传感器B40(图7)位于曲轴箱底部,油底壳正上方,负责检测机油液位、机油温度、机油品质。

机油传感器包括:带3针连接器的电子装置、电容测量元件(冷凝器)、温度传感器。

机油传感器功能:

机油传感器根据发动机油(电介质)的电容检测机油液位和机油品质。机油温度由温度传感器检测。所有信号在电子单元中被处理成脉冲宽度调制(PWM)信号并传送至发动机控制模块。

机油传感器的测量原理是电容测量,而电容则取决于机油液位。测量系统由两个圆柱形冷凝器组成,二者共用一个金属管作为外部电极。其他两个电极彼此对应安装,形成内部管路。

机油液位的测量范围为80mm(正常液位±40mm),测量精度大约为±3mm。

机油传感器的电压(约5V)由发动机控制模块供给。

因为机油液位和机油品质(发动机机油的电容量)是互相依赖的,所以该信息先在发动机控制模块中得到补偿,然后再通过 CAN总线传至仪表。

机油信号传输任务:

·仪表中的显示屏警告驾驶员机油液位过低

·检测机油温度

·检测机油品质,用于显示基于需求的机油更换间隔

通过安装在油底壳中的机油传感器检测机油液位,机油温度和机油品质。传感器根据电容测量原理工作,具有集成电子装置特性,可分析三种信号。通过脉冲宽度调制(PWM)信号不断向发动机控制模块发送该信息,并通过控制器区域网络(CAN)与仪表通信。

检测机油品质,用于显示基于需求的机油更换间隔。根据发动机机油(电介质)的电容检测机油品质,品质较差机油的电容为品质较好机油的6倍。

机油液位的测量范围为80mm(正常液位±40rnm),测量精确度约为±3mm。机油液位和机油品质(发动机机油容量)彼此相关。机油传感器的故障由发动机控制模块检测,并输入故障记忆。机油传感器的电压(约5V)由发动机控制模块供给。

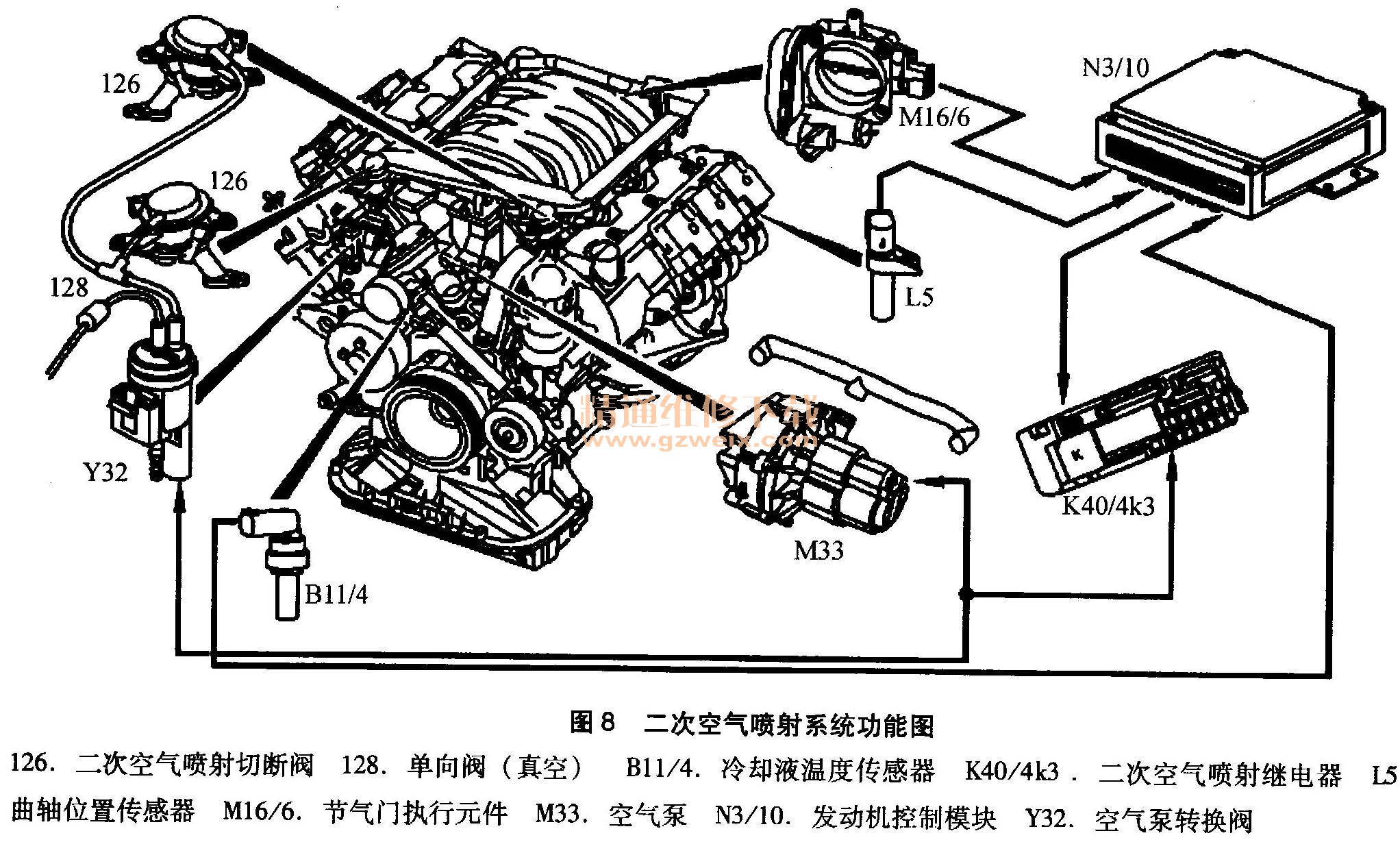

(四)二次空气喷射功能(图8)

二次空气喷射可更迅速地将三元催化器加热至其工作温度,从而提高了加热阶段的排放水平。

电动空气泵(M33)通过二次空气喷射继电器促动。电动空气泵(M33)的电流消耗为35A。

发动机启动后,如果满足下列条件,空气喷射继电器和空气泵转换阀(Y32)由发动机控制模块同时驱动最多90s;

·冷却液温度介于10~60℃之间

·发动机转速低于3000 r/min

·节气门未完全打开

促动之后,空气喷射保持锁定状态,直至冷却液温度升至+60℃以上,然后再次降至40℃以下。

空气泵通过免保养过滤器吸入空气,并将空气泵入空气切断阀。同时,转换阀防止废气回流至空气泵(喷射空气单向阀切断)。进气歧管通过单向阀向空气泵转换阀提供真空。促动时,空气泵转换阀将进气歧管压力传输至空气切断阀(126)。吸气器切断阀打开,空气泵提供的空气通过汽缸盖上的钻孔强制流至排气侧。喷射的空气在排气口与热的废气发生反应。一氧化碳(CO)与碳氢化合物(HC)发生氧化反应,导致废气温度进一步升高。

电动泵位于发动机前端。组合阀(空气切断阀和止回阀)位于每个汽缸列的汽缸盖前端。电动空气泵与空气泵转换阀同时控制。

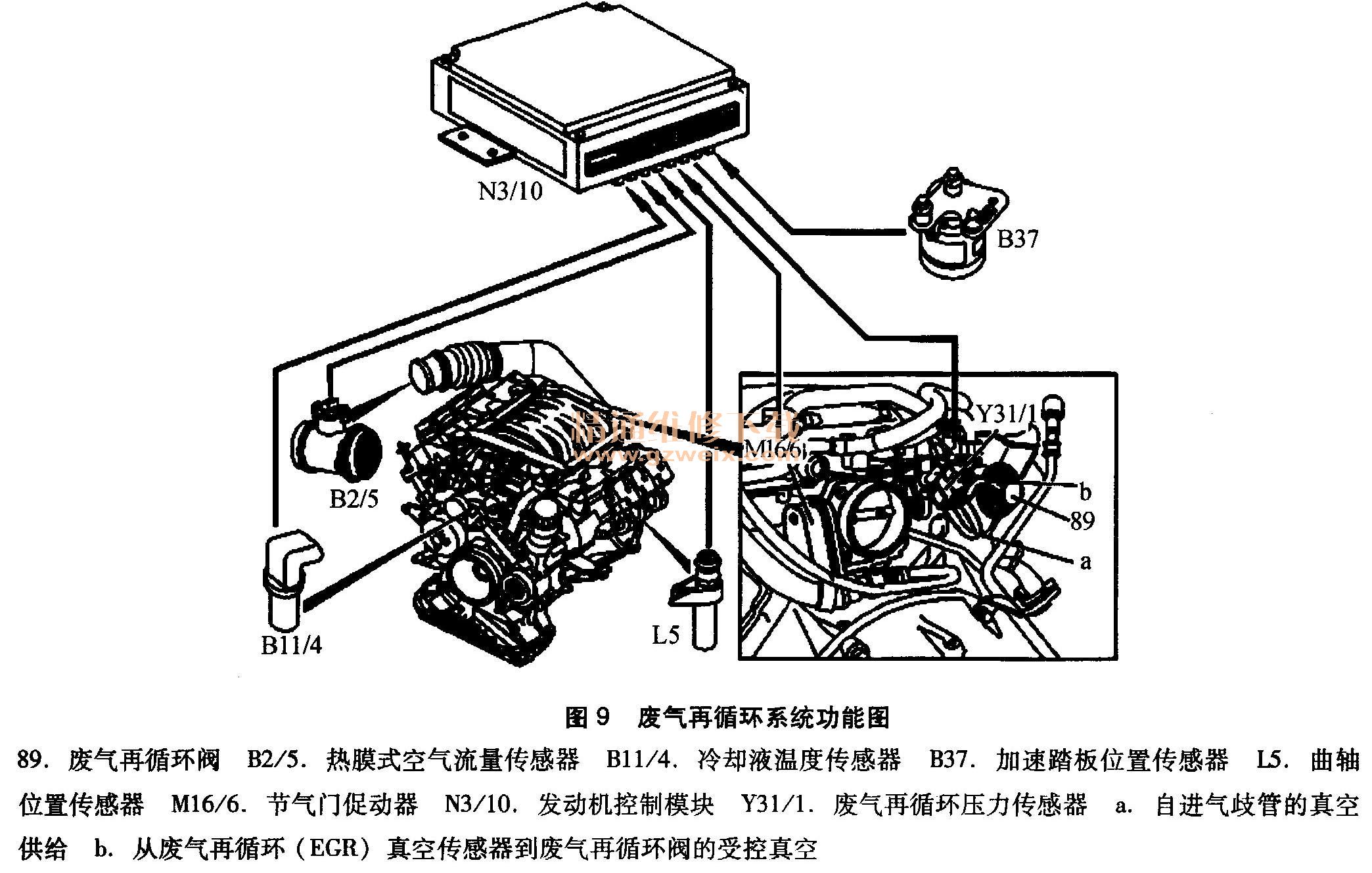

(五)废气再循环(EGR)功能(图9)

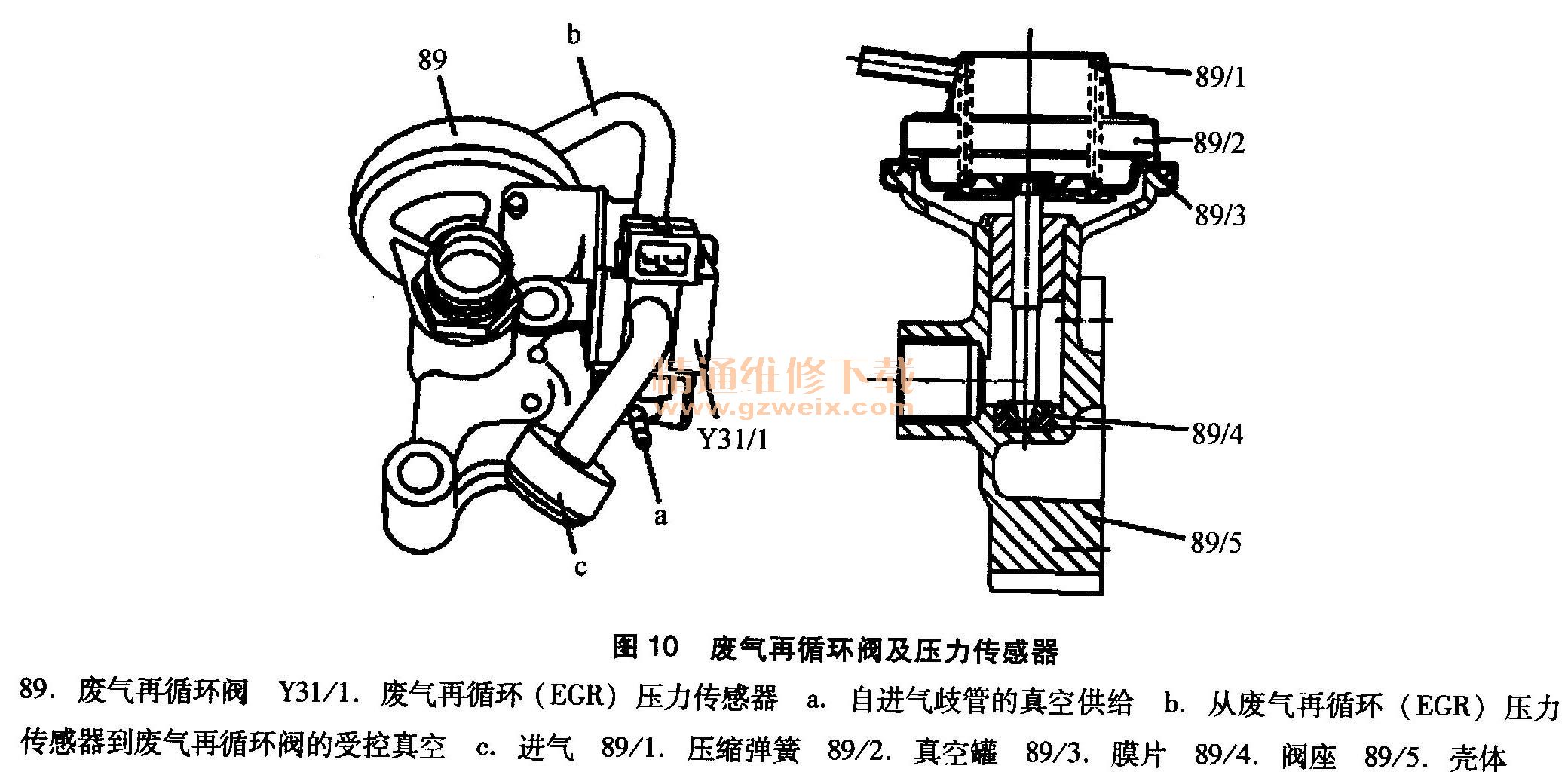

废气再循环阀(89)与电气废气再循环压力传感器(Y31/1)配套使用(图10)执行废气再循环功能的实现。

废气再循环压力传感器(Y31/1)稳定进气管内的急剧的真空变化,并通过一个频率约为10Hz,占空比为30%~100%的脉冲宽度调制(PWM)信号由发动机控制模块促动。

废气再循环阀在真空为8~20 kPa的情况下被促动,并开启至不同宽度以控制被再循环的废气量。

只要满足以下条件,即会根据发动机控制单元存储的特性图进行废气再循环:

·冷却液温度介于60~110℃之间

·发动机转速大于3500r/min

·部分负荷

(六)排放系统控制功能

氧传感器记录排气中的剩余氧含量,并向发动机控制模块发送信号。

三元催化器上游氧传感器信号用于:

·氧传感器控制

·油气混合气自适应

·功能链测试

三元催化器下游氧传感器信号用于:

·双传感器控制

·三元催化器的效率

(1)监控三元催化器操作功能。

三元催化器正常操作监控通过安装在三元催化器后的辅助氧传感器进行。

为了检测三元催化器是否正常操作,控制装置将比较上游氧传感器信号和下游氧传感器信号。当三元催化器达到工作温度(380℃以上)且启用氧传感器控制后,将对下游氧传感器信号和上游氧传感器信号进行比较。下游氧传感器电压的振幅不得超出上游氧传感器电压振幅的80%(例如,如果三元催化器外壳内没有催化剂,上游和下游的氧传感器信号相同)。

在规定的转速范围内(1050~2400r/min)和部分负荷范围内(20%~54%)进行多次测量。将结果与性能图谱进行比较,如果存在偏差,则检测到故障。检测三元催化器的不充分催化效果并启动发动机故障灯。

(2)监控混合物成分自适应功能。

检测混合物成分自适应中的故障。

为了接收新的混合物成分自适应值,车辆必须在启用氧传感器控制的情况下行驶30min。启动时冷却液温度必须低于60℃。如果不能执行自适应(违背限值),可能存在以下故障:

·空气未计量

·喷油器磨损或积炭

·空气流量传感器故障

·膜片压力调节器损坏

·净化控制阀损坏

·发动机磨损(如气门泄漏)

(3)氧传感器监控功能。

控制装置通过改变氧传感器控制频率检测氧传感器故障(如使用加铅汽油造成的故障)。

为了诊断氧传感器是否正常工作,控制装置内不断测量氧传感器从稀到浓及从浓到稀的转换时间,以此作为浓稀范围内相应的停留时间。转换和停留时间随发动机操作条件改变,为此,控制装置内将存储允许的最大转换和停留时间,作为性能图谱对应的限值。如果氧传感器测得的转换和停留时间超出控制装置内存储的限值,控制装置检测到氧传感器故障(延迟)。此外,通过氧传感器信号计算出平均氧传感器值并确定氧传感器控制的正确数量。使用正确的数量(新氧传感器的数值约为0),在一定限值内补偿上游传感器的老化。如果正确数量超出限值,必须更换上游氧传感器。另外,还要分析传感器信号的持续时间。

(七)进气系统控制功能

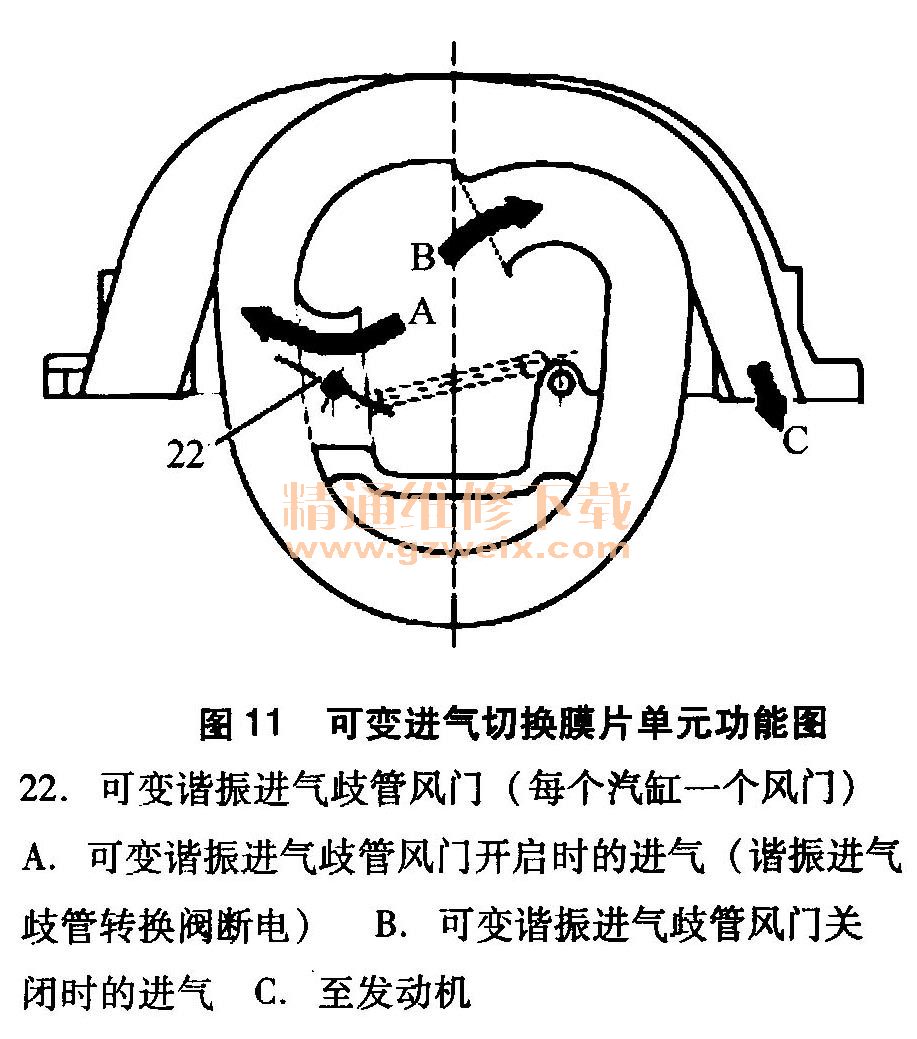

1.可变进气歧管切换功能

M112和M113发动机通过两种不同的进气歧管长度来优化发动机的扭力曲线,通过共振叶片(22)来切换长短进气道。共振叶片(22)通过机械结构与可变进气切换膜片单元(22/1)相连,发动机控制模块控制可变进气切换阀(Y22/6)给可变进气切换膜片单元(22/1)提供真空,如图11所示。

发动机控制模块根据载荷和速度来触发可变进气切换阀(Y22/6):

·启动和低转速时,叶片打开----可变进气切换阀(Y22/6)没有工作

·载荷超过50%,转速从大约1750 r/min到大约3900 r/min时,叶片关闭----可变进气切换阀(Y22/6)由发动机控制模块通过接地信号来触发

·转速超过3900r/min时,叶片打开----可变进气切换阀(Y22/6)没有工作