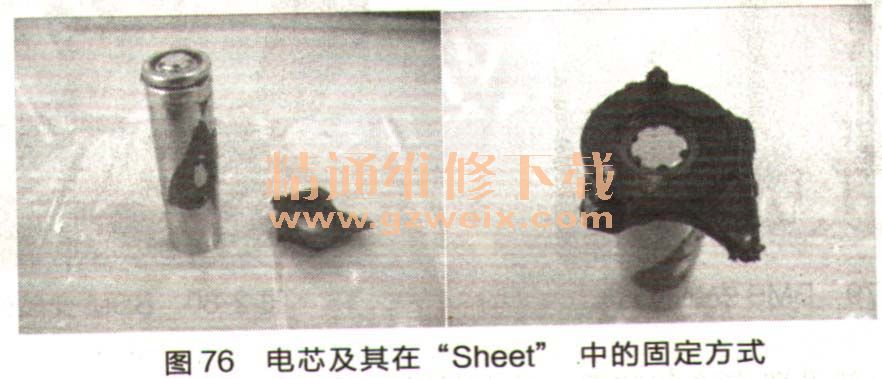

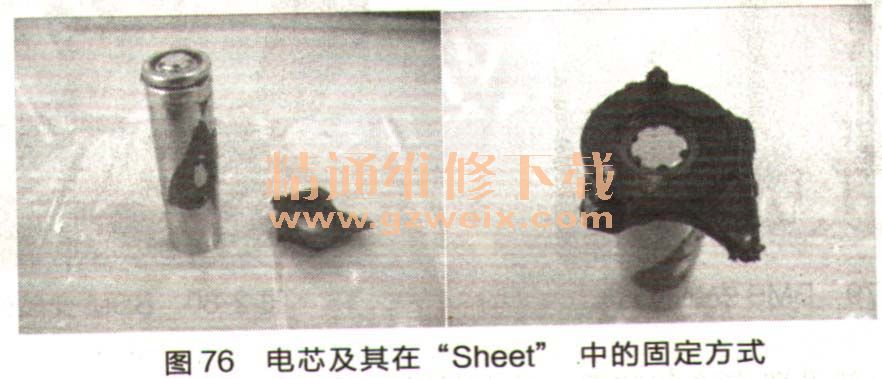

“Sheet”上模架通过绝缘垫片和圆柱形帽结构对电芯正极或负极端面进行限位,并且“Sheet”中个别电芯端面与模架间打胶固定,如图76所示。

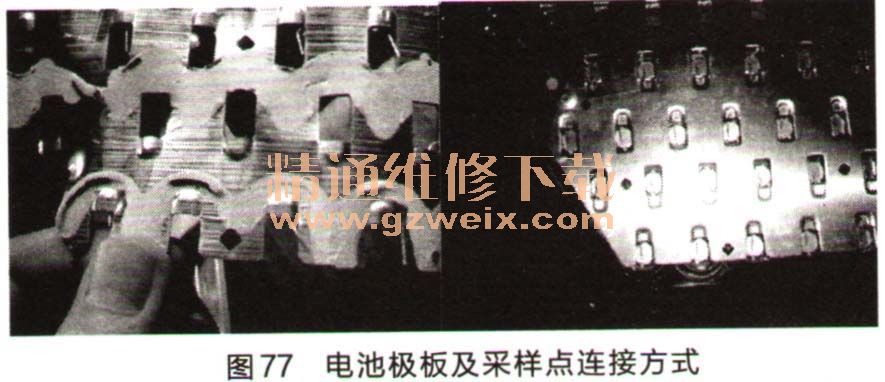

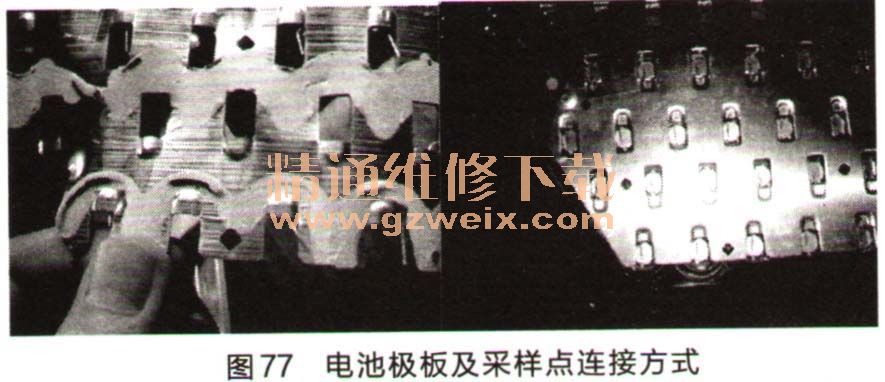

“Brick”的极板与电池模架之间通过环氧树脂胶固定,电压采样点通过铆接方式与极板相连,如图77所示。

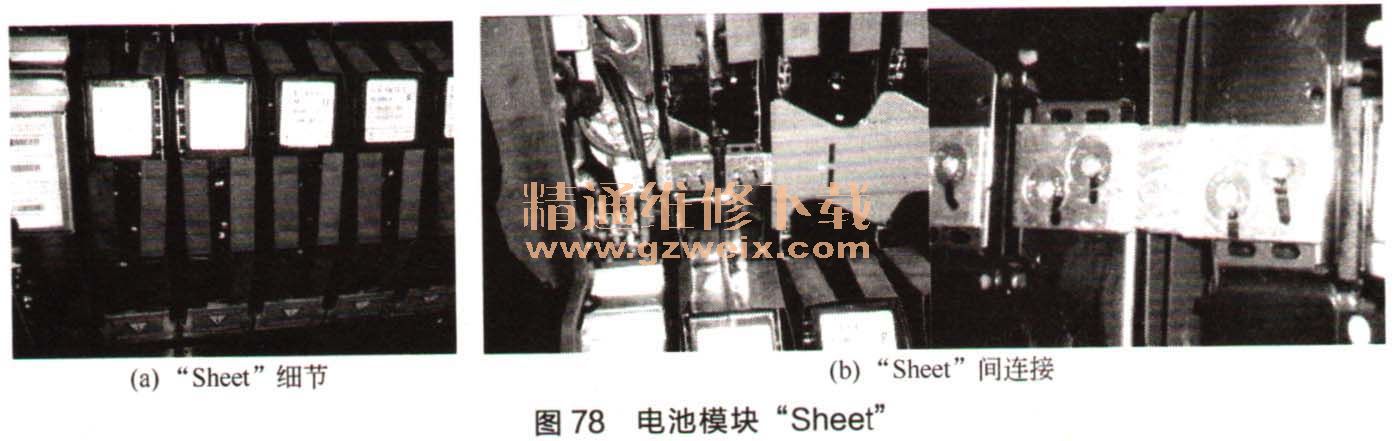

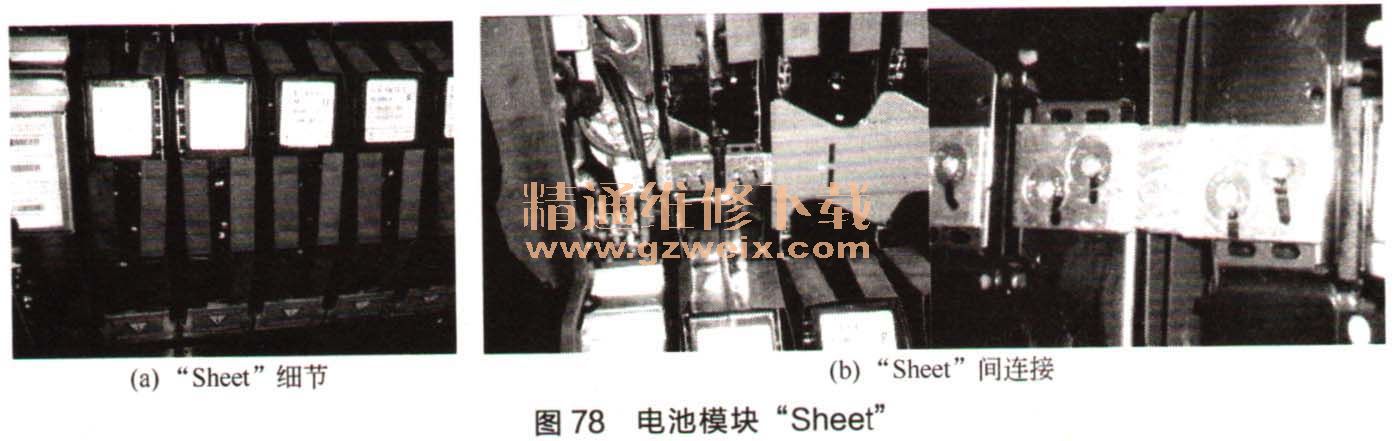

③部分“Sheet”设有保险装置,如图78(a)所示。“U”表示无保险,“F”表示有保险。一旦“Sheet”电流超过限值,保险立刻熔断,保证系统安全。

“Sheet”之间由金属编织铜排串联,外部有塑料外壳提供绝缘保护,其巾垫片功能类似铆接螺母,如图78(b)所示。

④每个“Sheet”均设置有电池监控板----BMB(Battery Monitor Board),用以监控“Sheet”内每个“Brick”的电压、温度以及整个“Sheet”的输出电压如图79所示。

⑤电池系统内设置有电池系统监控板----BSM(Battery System Monitor)其通过相应传感器监控整个电池系统的工作环境,其中包括电流、电压、温度、湿度、烟雾以及惯性加速度(用于监测车辆是否发生碰撞)、姿态(用于监测车辆是否发生翻滚)等如图80所示。并且可以与车辆系统监控板----VSM(Vehicle System Monitor)通过标准CAN总线实现通信。

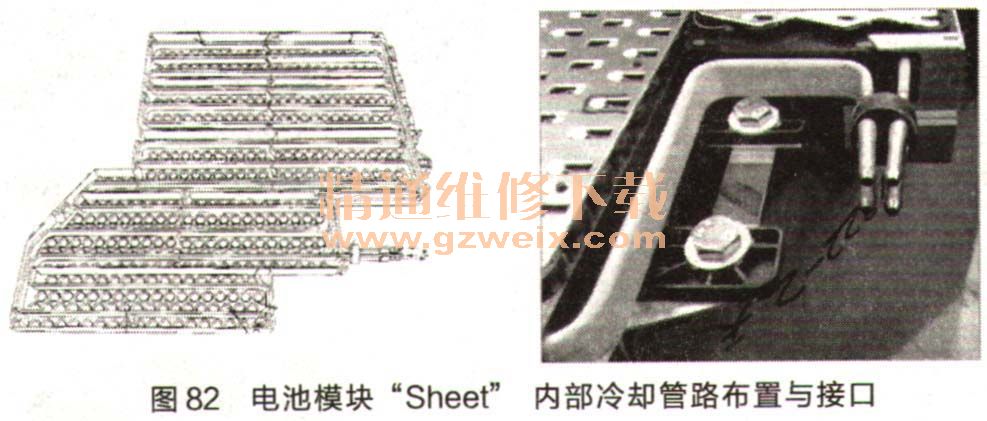

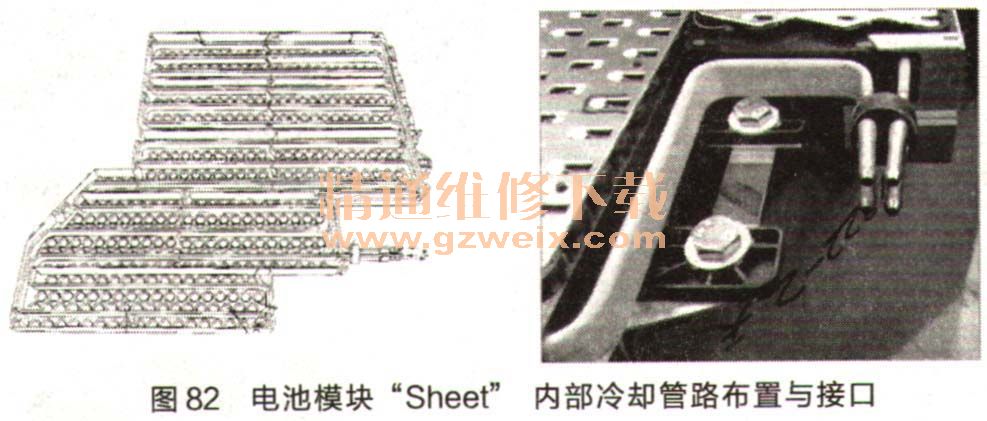

⑥电池系统内部设置有冷却装置,冷却液为水和乙二醇的混合物(比例为1:1),冷却装置的管路接口如图81所示,图82显示了“Sheet”内部冷却管路的布置。

电池系统中共计6831只18650电芯,其表面积合计可以达到约27平方米,并且每只18650电芯附近均布置有冷却管路,冷却管路与电芯间填充有绝缘导热胶质材料(图83),固化后非常坚硬。在这些因素的作用下,电芯可以将热量快速传递至外部环境,并在电池系统内部保持热平衡。

上一页 [1] [2] [3] [4] [5] [6] 下一页