随着科技的不断发展,汽车技术也发生了翻天覆地的变化,驾驶员辅助系统在汽车上的应用也越来越多。究竟这些新技术是什么,又能给我们的生活带来什么变化?本文以宝马(BMW)为例进行汽车新技术发展和运用的介绍,希望对读者有所帮助。

一、全新车桥独立驱动

插电式混合动力(全混合)汽车将成为主流技术路线。BMWi8(研发代码112)采用了全新开发的驱动装置,如图1所示。这种创新型驱动方案在车上组合使用了两种高效的驱动装置。由一个高效的3缸汽油发动机配合一个6挡自动变速器进行后桥驱动。由一个电机配合一个2挡手动变速器进行前桥驱动。两个驱动装置的巧妙配合使得I12同时兼具了跑车的动力性能和紧凑型轿车的效率。

在BMW上首次采用的车桥混合动力形式,在没有附加组件的情况下实现了可独立调节的四轮驱动系统。前部和后部驱动力矩相互协调可确保传动系统高效性能,可根据不同行驶情况进行具体调节。与其他混合动力系统不同,采用车桥混合动力时对车辆各车桥进行独立驱动。路面是两车桥间唯一的联系。驱动车辆时可单独也可同时使用两种传动系统。电蓄能器电量充足时可通过电动驱动装置以零排放和低噪音方式行驶较长距离。采取相应设计的内燃机在配合电动驱动装置使用的情况下也可实现较长可达里程并可在低油耗的情况下实现运动型驾驶方式。安装两个电机可针对运行策略设计确保最大灵活性。因此这种混合动力系统形式特别适于应对将来的城市环境挑战。

二、Drive模块

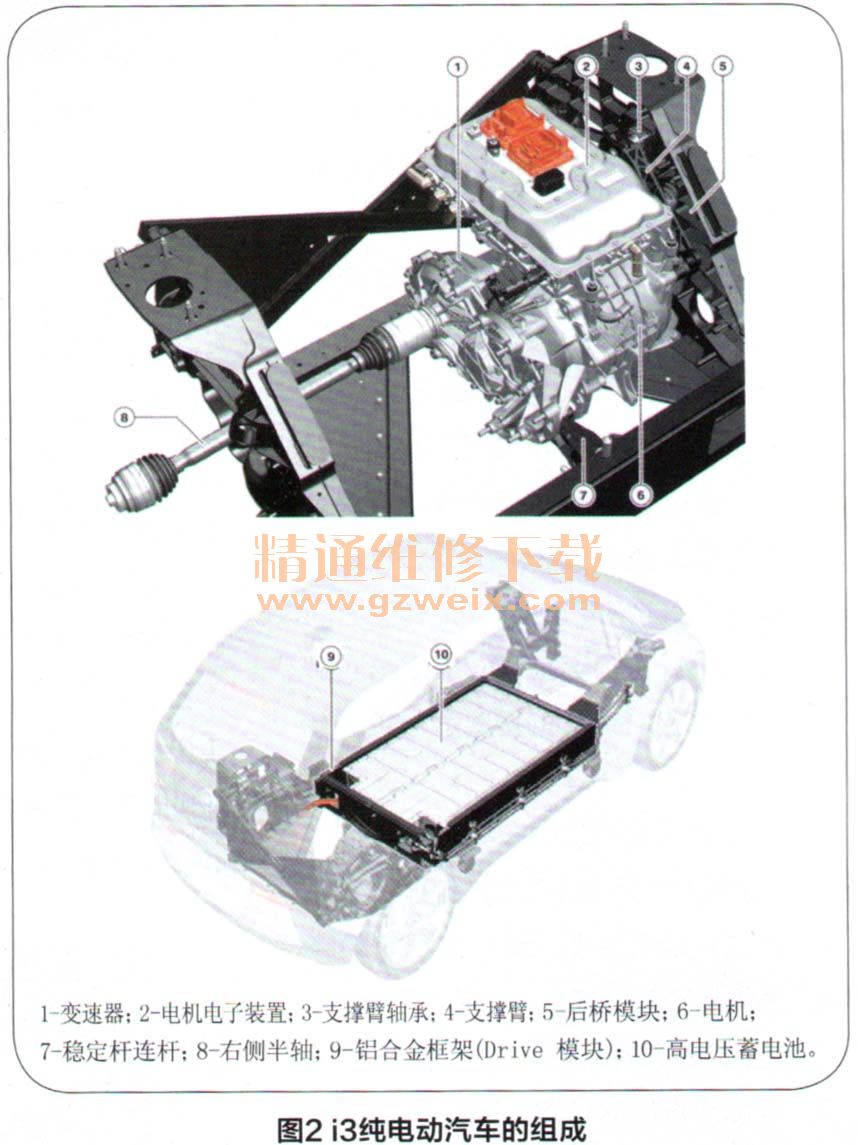

BMW i3是全球首款豪华电动汽车,由驱动系统、高电压蓄电池和铝合金框架(Drive模块)的底盘组成,如图2所示。电机、供电电子装置以及高电压蓄电池也均由BMW集团自行研发而成。

BMWi3的底盘即所谓的Drive模块由铝合金制成并且形成了用于安装高电压蓄电池的稳定基础。此外,Drive模块还包括整个底盘和驱动组件。Drive模块中,根据部件要求例如强度和碰撞性能,使用不同的铝合金。通过合金添加物例如镁或硅,使铝合金达到与钢材相近的材料特性。高电压蓄电池的位置较低且位于中部,这种做法有利于车辆的灵活性。Drive模块中所有组件的布置方式实现了50:50的轴负荷分配。即使在碰撞安全方面,被铝合金成型件包裹的高电压蓄电池也被置于特别有利的位置。

三、Life Drive框架

在节能、环保要求的驱使下,汽车正朝着小型化、轻量化方向发展。BMW 0为了平衡高电压蓄电池的较大重量,采用了碳结构、铝合金和塑料相结合的智能型轻量化结构。

BMW i3的Life Drive框架是碳纤维增强塑料(碳结构)和铝合金的一种材料组合,且是两个相互独立的单元。在生产过程中通过螺栓和粘接连接将Life模块和Drive模块固定连接在一起,在维修过程中只能作为白车身整体订购,如图3所示。

1 .Life模块

BMW 13的乘员区即所谓的Life模块,主要由碳纤维增强塑料(简称碳结构)制成。碳在工业中用于生产碳纤维。通过碳纤维与纤维周围材料(例如环氧树脂即热固性塑料)的结合,形成碳纤维增强塑料(CFK)。在不牺牲安全性的前提下,碳纤维是车身生产所用材料中最轻的。此外,这种材料具有极强的耐侯性并且在极轻的重量下具有非常高的强度。使用碳的一大优点是可以有针对性地强化车身特定位置的强度并因此提供非常出色的碰撞安全和乘员安全,即在事故中提供最佳的保护。

2.外部面板方案

BMW 13外部面板几乎完全由热塑性塑料制成(材料名称:PP+EPDM)。外部面板部件不会被腐蚀,而且比类似钢制部件轻很多。另一个特点是行李厢盖外部面板首次采用了玻璃材质。通过附加塑料固定条卡住外部面板部件并且通过连接元件与车身螺栓连接或粘接到一起。通过这种扣合或用螺栓固定的塑料外部面板结构,可以吸收较小的撞击,而不像普通钢板部件那样留下凹痕。外部面板车漆损伤也不会导致腐蚀。