1 概述

一台工作良好的发动机,离不开良好的气缸压缩力、足够的点火能量、正确的点火正时及合理比例的空气与燃油的混合气。先进的发动机管理系统,应使用者对发动机输出转矩和功率的要求,在上述发动机正常工作四要素的基础上,进行了硬件和软件相应程序的设计。以转矩控制为目标策略,通过各种传感器获取加速踏板位移量、发动机转速、气缸充气量、冷却液温度、进气温度、空燃比、车速等信息,计算出发动机实时工况所需要的气缸循环充气量和与之对应的喷油量、最佳点火正时,确定这些参数后,控制电子节气门执行器、喷油器、点火线圈,获得发动机各种负荷工况转矩下的最佳排放和燃油消耗值。然而,再先进的发动机控制策略,都离不开发动机前馈控制(根据发动机工况下的循环空气充量,确定基本喷油量和基本点火提前角)及反馈控制(根据A传感器信号,进行AN的修正)的基本原理。本文用丰田皇冠车3GR-FE发动机正常工作的PID(参数识别)数据和出现故障时的PID数据进行对比分析,说明空燃比修正指数在汽车故障诊断中的应用。

2 喷油脉宽与燃油修置指数

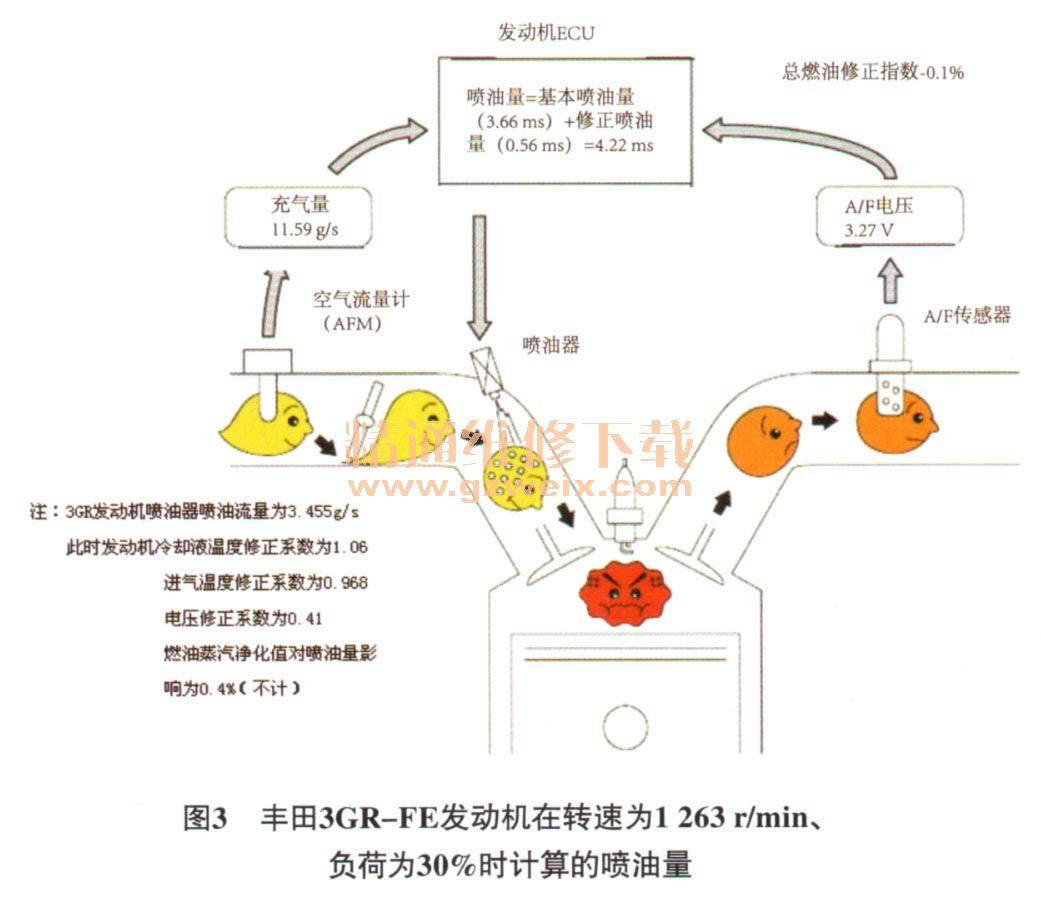

图1所示为根据空气流量传感器(AFM)和曲轴位置传感器(CKPS)测量的发动机各工况下气缸循环充气量和转速参数信号绘制的发动机充气量和转速关系。

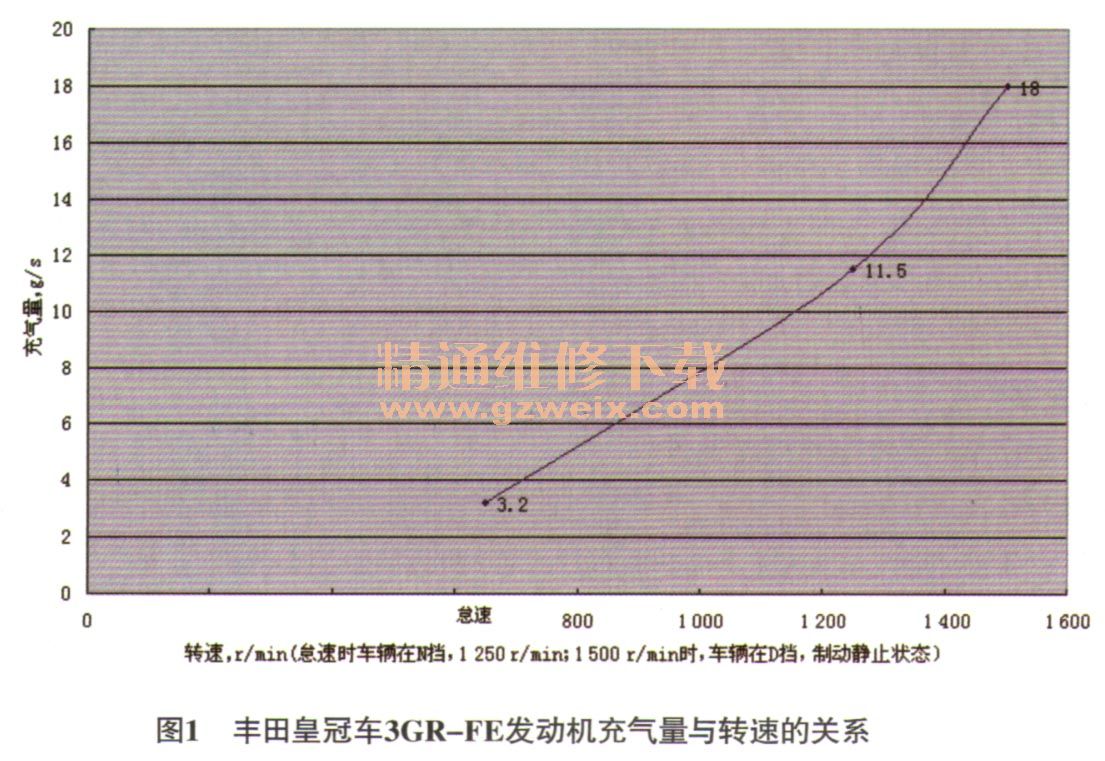

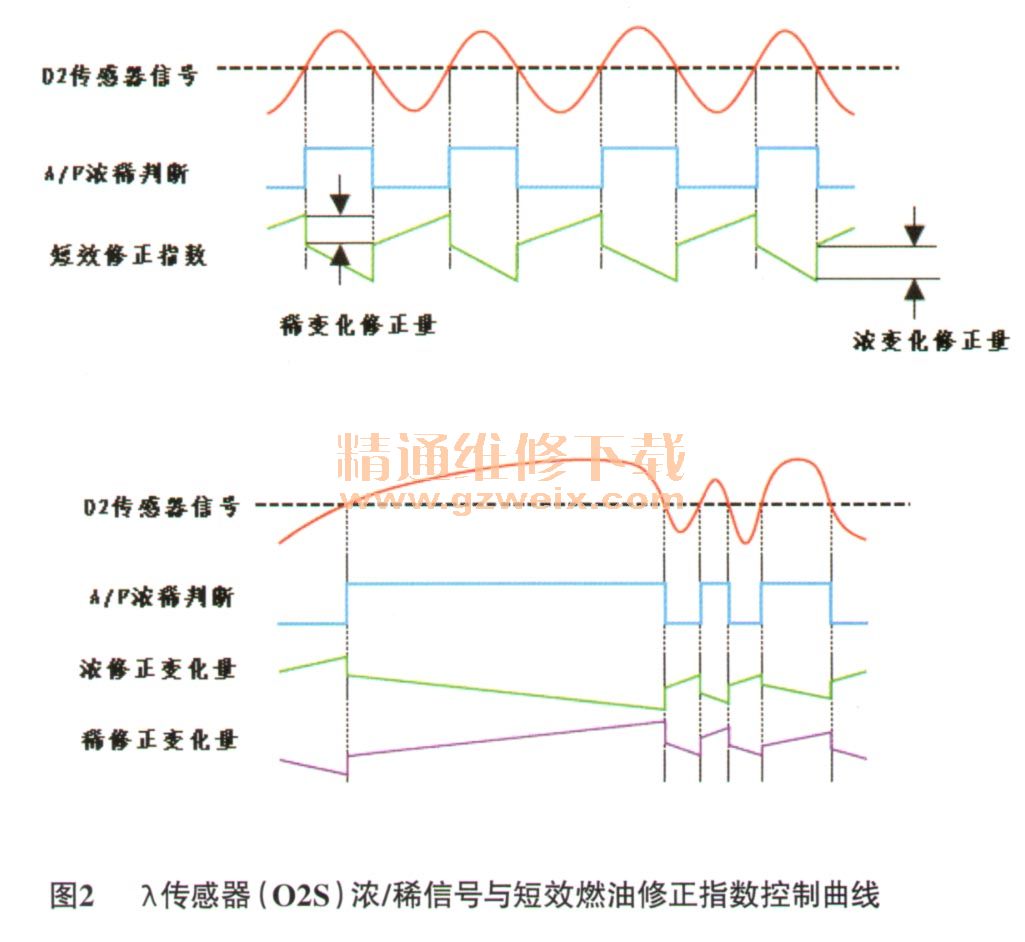

发动机控制单元按照发动机运行转速,每个气缸循环充气量和目标AN(14.7:1),确定了不考虑任何补偿因素在内的基本喷油量,在PID数据中用喷油脉宽表示。发动机每个充气行程中,吸入的空气越多,基本喷油脉宽就越长,喷油量就越多。在发动机工况突变或故障保护模式情况下,发动机控制单元采用程序中喷油脉谱图(充气量和转速的函数)来确定基本喷油量,然后,依据该工况时的冷却液温度、进气温度、系统电压、节气门开度等因素对基本喷油量(喷油脉宽)进行补偿,这种控制方式叫做没有反馈控制的开环控制。但是,为了精确控制发动机各工况下混合气的空燃比(A/F),要求对被控系统能闭环运行,这时,发动机控制单元不只是计算基本喷油量和补偿喷油量,同时也按实际燃烧的结果值,通过A传感器(A/FS或02S)的输出信号,实时反馈混合气的空燃比(A/F),并且与目标AN进行比较,计算、补偿因进气流量传感器测量误差、喷油压力误差、喷油器流量误差和发动机其他原因引起误差的AN偏离值,随之产生与入传感器相对应的短效燃油修正指数(Short FT),把AN修整到目标AN(14.7: 1)附近(图2)。如果此时短效燃油修正指数偏离超过修正范围,发动机控制单元通过自适应学习,会产生一个倍增短效燃油修正量的长效燃油修正指数(LongFT),将短效燃油修正指数改变到接近于0,以保持三元催化转换器的最高转换效率。补偿后的实际喷油量由基本喷油量和各种补偿喷油量组成,其公式如下:

实际喷油=(基本喷油量×冷却液温度修正系数×进气温度修正系数+电压修正系数)× 100+[(短效燃油修正指数+长期修正指数)]/100一燃油蒸气净化值;

基本喷油量(ms)=每个气缸循环充气量/目标空燃比(14.7) /喷油器流量。

为进一步理解上述原理、计算公式的运用,图3所示为实测的3GR-FE发动机在转速为1 263 r/min、负荷为30%时计算的喷油量(喷油脉宽)。