来源:汽车维修与保养 作者:佚名 2019-08-07 08:34:35

三、燃烧过程和换气

1.汽油直接喷射

该机将汽油缸内直接喷射与废气涡轮增压结合起来,开创出了一系列的重要优点。首先,将燃油直接喷入燃烧室,燃油蒸发的汽化潜热降低了爆震倾向,可以明显地提高压缩比。上世纪70和80年代时宝马公司的增压汽油机还只能采用6.9~7.0的压缩比,而这种新型双涡轮增压汽油机的压缩比提高到了10.2,已进入当今自然吸气汽油机压缩比的范围。这样高的压缩比除了能获得较高的扭矩得益之外,还明显改善了燃烧过程效率,从而能使其燃油耗比进气道喷射增压汽油机降低了多达10%。

同时,采用了能承受1 050℃高温的废气涡轮,因此在高功率工况时无需额外加浓混合汽以降低燃烧温度,而能以有利于降低燃油耗的混合汽运行。

2.应用双凸轮轴相位调节器的效果

在大约2 500r/mi门时,废气

涡轮增压器处于产生正扫气压差状态,也就是说进气管压力高于废气背压。在这种状况下,在气门重叠期间进气道喷射汽油机的油气混合汽就会进入排气道而被损失掉,而缸内直喷式汽油机却可利用双凸轮轴相位调节器实现气门重叠来扫除缸内的残余废气,这在增压度较高的情况下将有利于提高抗爆性以及获得相应较好的能量转换。为了避免扫气损失,当排气门关闭后才将燃油喷入汽缸。

在低速高负荷情况下,进气结束得较早的凸轮轴相位可提高充气效率,因而就能提高扭矩,并增大废气流量,这样就有利于为废气涡轮提供较多的能量,从而使压气机从非常低的发动机转速起就有可利用的驱动功率,再加上涡轮具有较高的效率,因而该汽油机获得了非常突出的低速扭矩:从1000r/min起就已显现出增压的效果,而从1 300r/min起就达到了最大扭矩400N·m。

3.喷油策略

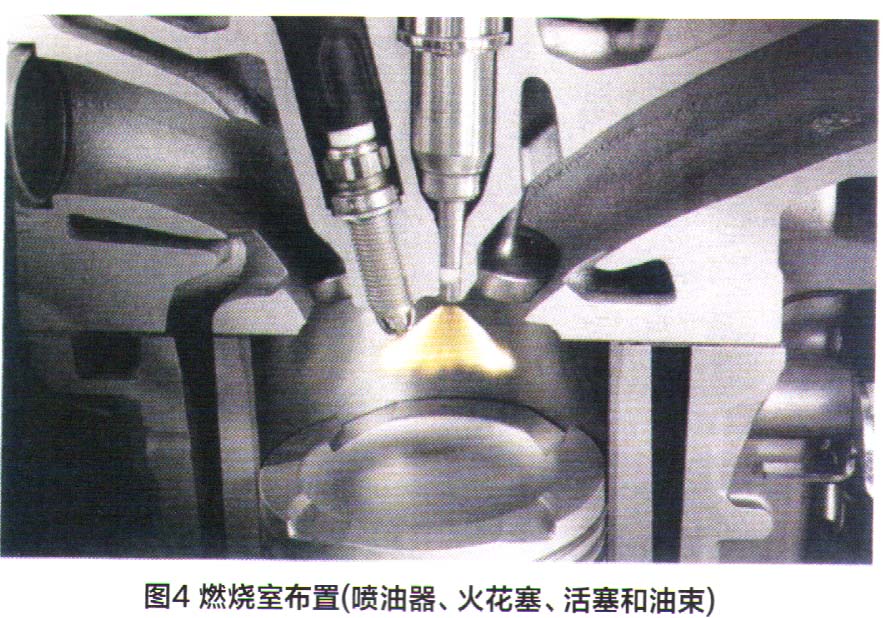

喷油器的类型及其在燃烧室中的布置是直喷式汽油机的关键因素。该机采用高精度喷射的压电喷油器,并布置在燃烧室中央紧靠着火花塞(图4),它喷射出的90°锥形油束扩展到燃烧室的较大空间而并没有碰到燃烧室壁面。喷油器油束紧贴着火花塞就能通过适当的喷油定时在油束外围有针对性地形成局部浓混合汽,并增强点火部位的紊流运动能量,有助于实现快速点火燃烧。

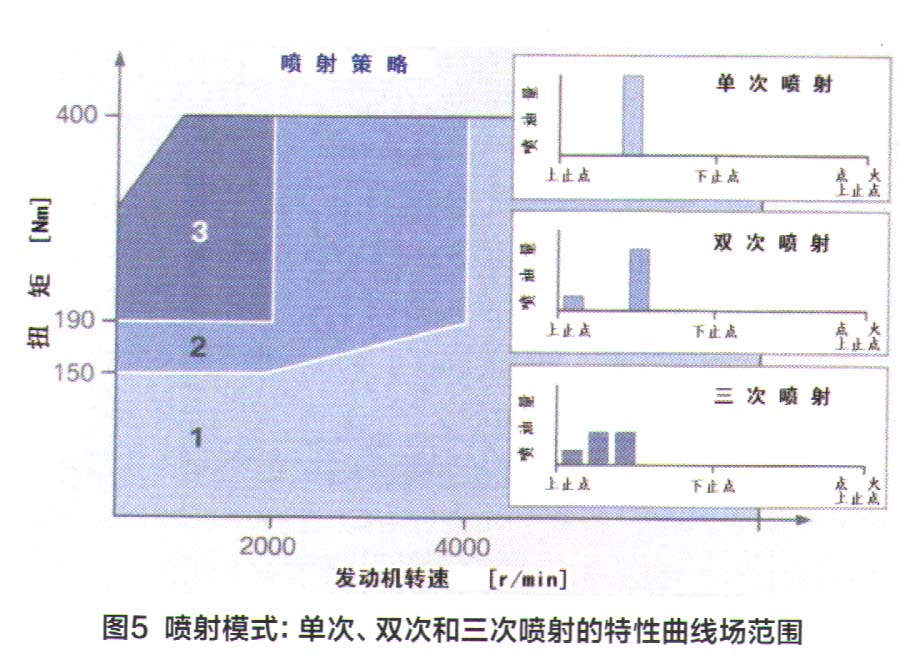

由于喷油器具有非常迅速的开关特性(最短的开始喷油时间可达0.1 ms)和高的静态流量值(在20MPa喷油压力下最多可达约30g/s),因此在喷油策略方面可获得很大的自由度。根据负荷、转速和温度,可将喷油量在整个进气和压缩行程期间任意分成多达3次喷射。在小负荷工况时只需进气行程期间的单次喷油脉冲就足以获得均匀的油气混合汽,而在热机运转时与油束几何形状匹配的热的活塞顶面有助于燃油的汽化。

在低速高负荷运转工况时,将喷油量分成2次或3次喷射,这样就能够在尽可能少湿壁的情况下获得非常均匀的油气混合汽。图5所示为在发动机特性曲线场范围内多次喷射的应用情况。

在高转速运转工况时,废气涡轮增压会使汽缸内的残余废气合量增加而对爆震倾向和燃烧持续时间产生不良的影响。出于这方面的原因,同时为了改善其余运转工况范围内的运转稳定性和燃油耗,将进气道设计成能够在燃烧室中产生有针对性的滚流流动的形状,这样就能加速燃烧,再加上所选择的废气

涡轮增压器设计,就能够获得所必需的功率,并改善热效率,因此该汽油机能提供225kW的最大功率,并达到了300g/kWh的突出的比油耗。

上一页 [1] [2] [3] [4] [5] 下一页

关键词: