摘要:新产品从设计到最终的批量投产,过程中的质量控制直接影响到交付用户手中车辆的质量状态,本文论述了如何从质量启动管理去控制新产品质量状态。

0 引言

新车型的研发,从新产品的项目立项到真正产品投放市场,是个持续的过程,由若干个开发阶段组成,在每个开发过程中都需要对产品的质量进行控制。制造系统的准备是否得当,直接影响到交付用户手中的产品质量状态,用质量启动管理制造系统的准备状态,使其各项指标达到各个阶段的目标,才能让一款概念车真正转化成为用户满意的真实用车。

1 质量启动管理的定义

质量启动管理是一个计划和监控新产品投产过程中工厂制造系统准备状态的管理工具,规定了工厂制造系统在不同阶段的准备就绪状态来有效支持项目启动的执行。

2 质量启动管理适用的范围

适用于全新产品项目、产品重大改进项目、工厂搬迁项目、零部件出口项目、车间柔性线生产项目等质量启动工作。

3 质量启动管理的标准化流程

质量启动管理的标准化工作遵循PDCA管理流程,首先由项目质量启动经理根据项目主计划制定质量启动计划,组织工作坊与各生产车间启动经理商讨工作内容并明确完成时间,然后各生产车间按照质量启动计划开展工作,并监控制造过程中的产品质量状态。为确保各项工作按照时间节点和项目指标顺利推进,质量启动经理组织召开制造质量准备Q顾(Manufacturing Quality ReadinessReviews,以下简称MQRR),最后根据评审的状态,把结果在项目质量及状态审议会(Program Quality Readiness Reviews,以下简称PQRR)上进行回顾,让公司领导层进行状态及风险评估,推动项目团队采取进一步的改善措施。

3.1质量启动计划

质量启动计划应包括项目团队的组建计划、产品质量评审计划、人员培训计划、工艺文件编制计划、生产工具设备的采购计划以及安装调试计划、操作岗位的人机工程评估计划、项目MQRR审议计划等。各生产车间需根据质量启动计划组织开展工作,并在MQRR回顾会上汇报本车间的MQRR状态。

3.2过程制造质量监控

根据新产品的特点,策划从第一道生产工序到最后一道生产工序,以及最后整车的质量评审内容和评审频次,针对质量评审发现的问题,及时反馈到生产岗位以及上游设计部门,跟踪问题的断点信息,并抽查断点后车辆的质量状态,确认问题断点的有效性。

3.3 MQRR回顾

MQRR回顾在整个项目中安排3次,分别为Planning Review

(计划回顾)、Preparation Review(准备回顾)以及ConfirmationReview(确认回顾)。根据GVDP(全球整车开发流程),以新车型的SOP批量生产时间为基准,往前推算MQRR回顾时间,其时间安排如图1所示。

根据项目的推进,3次MQRR回顾的要及参与人员的角色有所不同。计划回顾重点在确认制造系统各模块是否已经根据项目整体时间节点制定工作计划;准备回顾重点是评估制造系统各模块的人员培训、工艺文件编制发布、设备调试、生产系统等的准备状态;确认回顾则是评估确认各模块是否已经准备充分,满足可以生产可售车辆的条件。

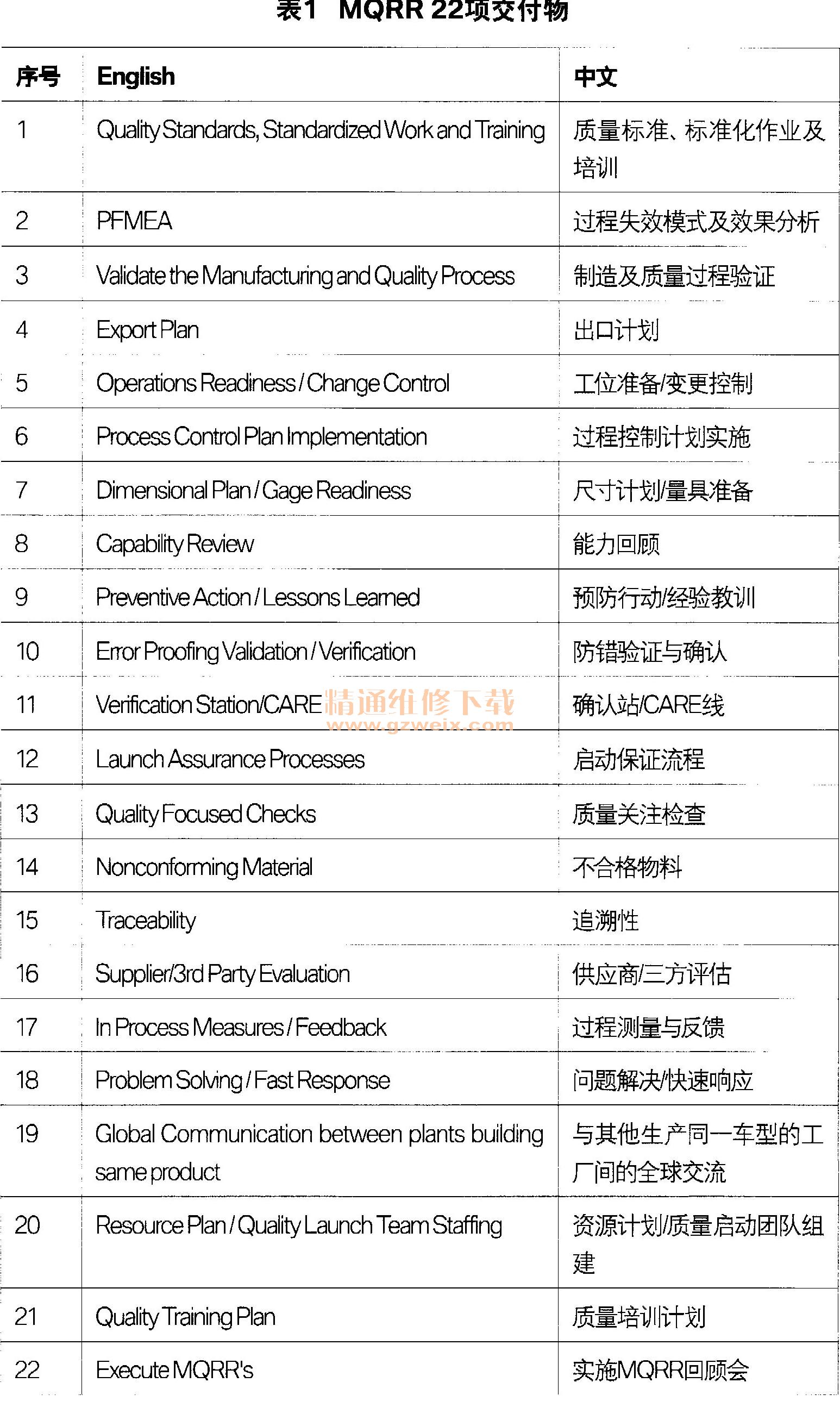

3.4 MQRR 22项交付物

MQRR明确了22项交付物的内容及相应责任部门,不同产品项目可根据实际情况由项目组商讨决议具体交付物是否适用本项目。22项交付物见表1。