4 伺服液压缸工作原理

用于伺服测试的液压缸不同于工程机械上所使用的功能缸,为保证试验精度和测试数据准确,伺服测试设备对液压缸的内部阻力、及动态性能有更苛刻的要求,通常情况下,液压缸需要采用双出杆设计,即等活塞面积双作用缸,此外也需要配有双端静压轴承,不仅可提高液压缸的抗侧载能力,同时也可减小活塞杆的运动阻力。一般伺服液压缸的出力范围在±10~±5 000 kN,工作行程在±25~±500 mm之间。

4.1液压缸机械结构

一般的静压轴承液压缸包括。镀铬活塞杆,为减小内部阻力,活塞部分无高压密封圈,采用减压槽设计,活塞外径加工后与缸筒之间的间隙为单边20~30 um。缸筒两端加工螺纹安装孔,用以安装静压轴承。静压轴承采用高强度铝合金,一般配有偶数个静压轴承工作面,在工作面区域通入高压油,与活塞杆之间形成一层保护油膜,防止工作过程中存在金属接触,同时静压轴承工作面的高压油膜提高了活塞杆抗侧载的能力。

液压缓冲设计也经常作为伺服液压缸的标准配置,主要作用为在活塞运动接近静压轴承端面时,即行程末端,产生一段封闭油腔,防止活塞撞击端面造成损坏。

静压轴承外端配有低压密封圈,将部分静压轴承的泄露油通过泄露油孔导回到液压缸内部,并经过泄露油管路返回油箱。

液压缸筒上安装有集成阀块,可根据工况需求选配不同型号的伺服阀,如MOOG公司的G761系列伺服阀。伺服阀安装在液压缸周围有助于减小工作油腔体积,进而提高液压缸的共振频率点,防止发生共振。

4.2伺服阀工作原理

伺服阀是伺服控制系统中比较重要的工作部件,是电控制信号和液压信号的转换装置,其作用是将输入的小功率电信号精确快速的转换为大功率的液压驱动能源,具有电信号传递快速准确、便于远程控制的优点,同时也具有液压系统高输出力、高输出功率的特点。伺服阀的这些特点使得其逐渐成为试验模拟设备中的控制机构首选。

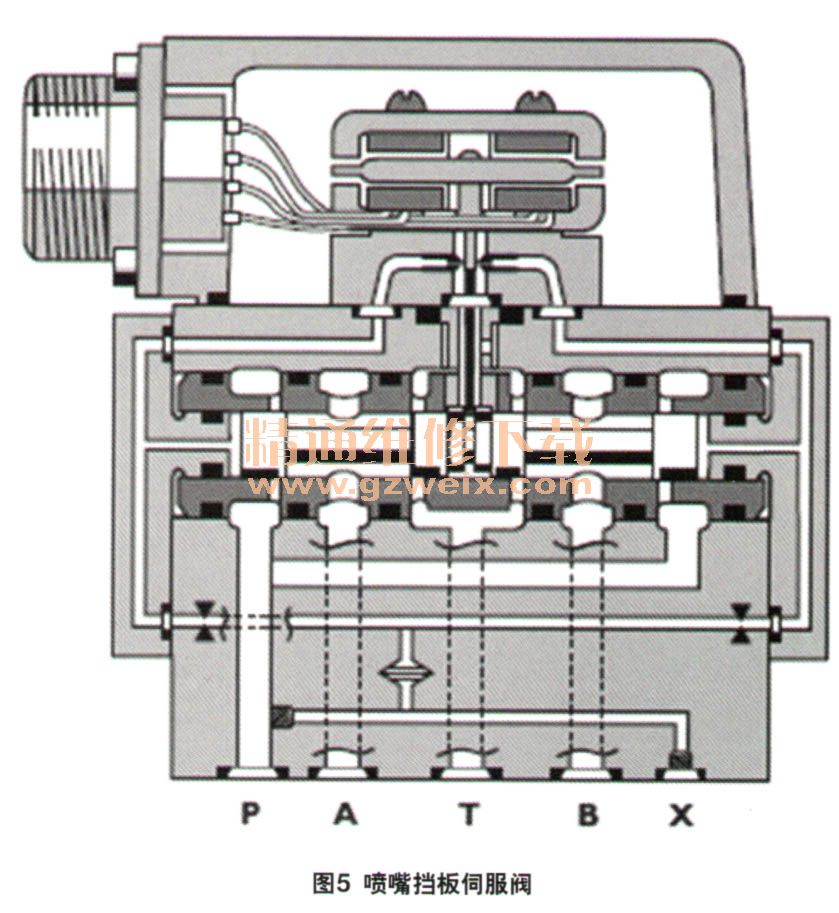

目前应用比较广泛的有喷嘴挡板式伺服阀、射流管式伺服阀等。如图5所示,为喷嘴挡板式伺服阀内部结构,力矩马达带动挡板,改变挡板与喷嘴间的距离,喷嘴挡板形成的压力变化与固定节流口配合驱动控制阀芯,通过阀芯驱动反馈杠杆得到阀芯的位置信号反馈。

4.3伺服液压缸动态性能计算

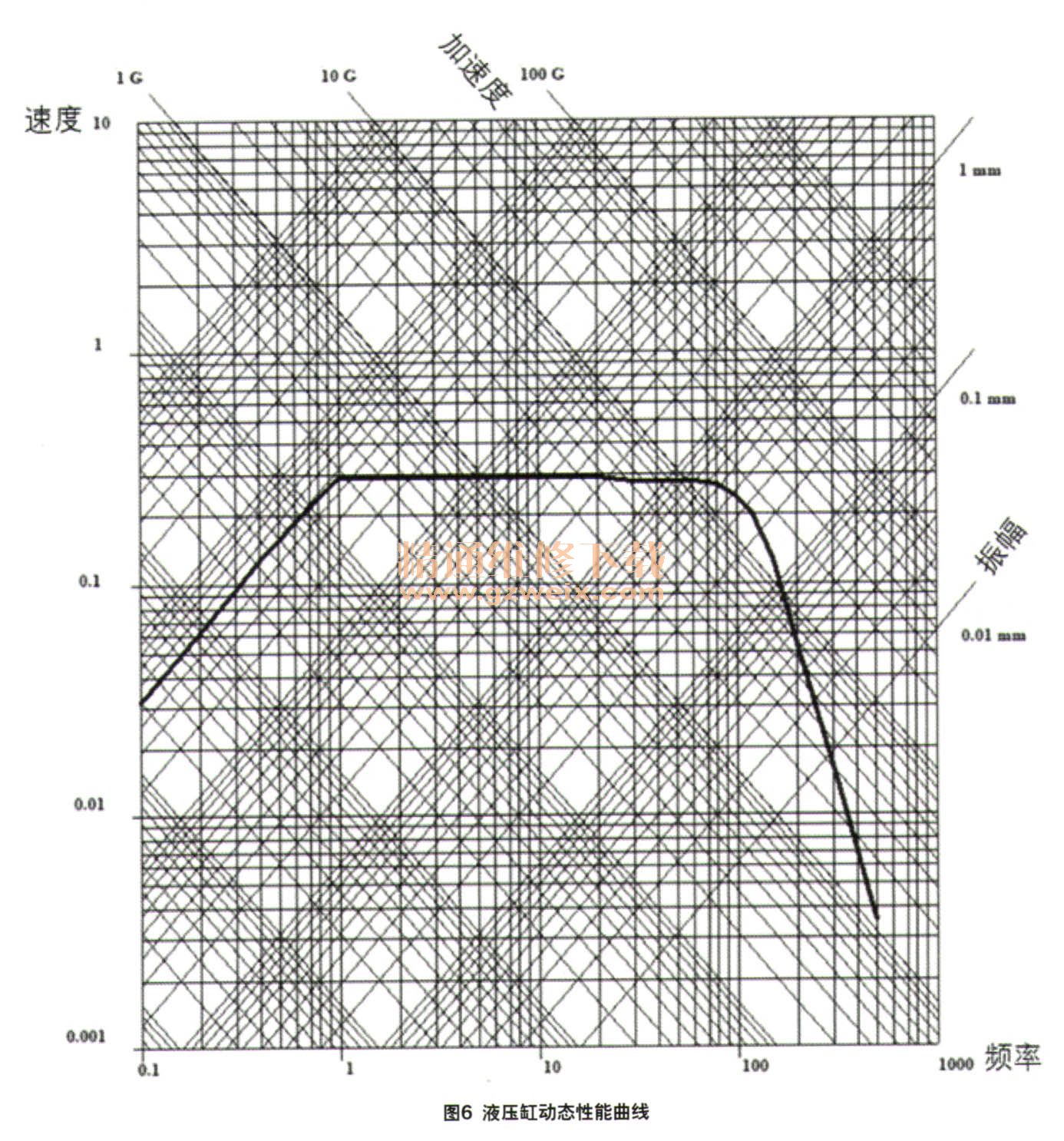

伺服试验设备的工作情况与一般液压系统不同,经常需要考虑液压缸的动态性能指标,主要包括液压缸在当前配置状态下所能达到的最大性能,通常情况下以正弦运动作为基本波形,在此基础上描述液压缸在不同工作频率下的最大位移、最大速度以及最大加速度指标,来考量液压缸的动态性能。一般采用对数坐标曲线来表示,如图6所示。

简要计算原理如下。

初步选定液压缸的额定推力及伺服配置后,可对所选液压缸规格进行验算,将验算结果同试验需求进行比较,确认是否符合需求或需要调整配置。在一般系统中,液压缸的运动阻力按照物理性质可分为加速度阻力、粘度阻力以及弹性阻力,阻力性质不同,计算方法存在一定差别。